哎呦,您瞅瞅现在这车间,机器人手臂挥得那叫一个勤快,可有时候吧,总感觉它们是在“摸黑干活”。咱厂里的老师傅老张,就为质检这事儿没少上火——零件缝隙差个几丝,平面有点微凹,肉眼难辨,手摸不准,卡尺量起来又慢又费劲。一批货出去,心里都跟着悬块石头,生怕客户那边投诉。这不,上个月就为几个有瑕疵的铸件,差点赔上一单大生意。这痛点,真真是戳在心窝子上。

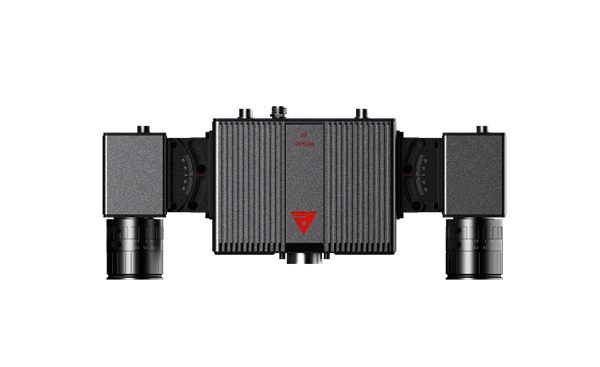

其实啊,这事儿早就有了“解药”,关键就在给机器安上一双能看清三维世界的“眼睛”。这里头真正的核心部件,就是那个3d工业相机传感器。您可别把它当成普通摄像头,它可不是简单地拍张照片。这东西玄妙着呢,它通过激光、结构光或者别的什么高级手段(咱不整那些拗口术语),能一瞬间把物体的长、宽、高,甚至表面每一个微小的凹凸起伏,全都变成密密麻麻的坐标点,在电脑里生成一个实实在在的“三维模型”。这么一来,零件装配的缝隙是宽了还是窄了,焊接的焊缝是不是饱满,壳体表面有无划痕或凹陷,那是一目了然,比老师傅的眼还“毒”,比千分尺还“精”。

说到这3d工业相机传感器的工作原理,您就把它想象成给物体“做CT”。它不用接触工件,唰一下扫过去,数据就全拿到了。这就解决了大问题:第一,非接触,不会碰伤精密部件;第二,速度快,流水线上眨眼间的工夫就完成检测;第三,信息全,得到的是整个面的三维数据,不是单个点的尺寸。比如在汽车制造里,用它来检测车门装配的平整度,有没有哪儿鼓个包或者塌个坑,那真是一查一个准。在电子行业,检查芯片引脚共面性或者焊点质量,更是它的拿手好戏。这等于把过去依赖老师傅经验和繁琐抽检的“玄学”,变成了全自动、全数检测的“科学”,良品率嗖嗖地往上升,返工和客诉哗哗地往下降。

所以啊,像老张那样的烦恼,现在真可以放放了。引入这套带3d工业相机传感器的视觉系统,一开始可能觉得是个新鲜玩意儿,但用顺了,那就是产线上的“定海神针”。它让看不见的缺陷无处遁形,让说不清的尺寸有了数字化的铁证,让质量控制从“事后救火”变成了“事前预防”。这不仅是换了件工具,简直是给整个生产流程来了次智慧升级。咱这制造业,拼的不就是精度、效率和可靠性嘛?这双“智慧眼”,正是往心坎里装的利器。

网友提问与回答:

1. 网友“奔跑的齿轮”问:总听你们说3D视觉厉害,但它具体比传统的2D相机好在哪儿?不就是多了一个维度吗?

答:嘿,“奔跑的齿轮”朋友,您这个问题问到点子上了!可不只是“多一个维度”那么简单,这简直是从“看照片”到“走进现场”的本质飞跃。我给您打个比方:2D相机就像看一张人的证件照,您能知道他的五官长相,但他鼻子高不高、额头突不突,您完全判断不了。在工业检测里,2D只能处理颜色、像素亮度、平面形状这些信息。遇到需要测量高度、深度、平面度、体积,或者区分物体表面轻微凹陷和同样颜色的污渍时,2D就彻底抓瞎了。

而3D视觉,尤其是依靠核心的3d工业相机传感器,它获取的是每个点的三维坐标(X, Y, Z)。这就好比您不仅有了照片,还得到了这个人精确的石膏模型。有了这个模型,您可以测量任意位置的高度差,计算物体的精确体积,判断两个零件装配后的真实缝隙(而不是图像上看起来的缝隙),能清晰识别划痕(真实的三维凹陷)和油污(只是颜色变化,高度没变)。比如在物流分拣里,2D可能无法分辨一个扁平的盒子和一张同颜色的纸,但3D一眼就能通过厚度把它们分开。所以,这多的一个“Z轴”维度,解锁的是对物体物理形貌的全面感知能力,解决的是2D根本无法解决的痛点。

2. 网友“精益生产小能手”问:我们厂子小,成本控制很紧。上这套3D视觉系统,会不会投入很大,回收周期很长?值不值得搞?

答:“精益生产小能手”您好!您提的这绝对是咱广大中小企业的现实考量,非常接地气。首先咱得把账算明白。成本不光是设备硬件(包含那个关键的3d工业相机传感器),还得算上集成、软件和后期维护。现在市面上方案很多,有高端也有性价比高的,不一定都是天价。

关键要看它解决的“痛点”值多少钱。您想想:因为质检漏检导致的客户退货、批次召回、信誉损失,这成本有多高?因为依赖人工抽检速度慢,导致生产线节拍上不去,或者需要雇佣大量质检员,这些人力成本是多少?因为无法实现全检,产品一致性差,又损失了多少潜在订单和溢价空间?3D视觉系统投入后,往往能实现近乎100%的全自动在线检测,大幅提升生产节拍,淘汰掉重复、枯燥的质检岗位(让人去做更有价值的事),将良品率稳定在高位,杜绝重大质量事故。这笔账一算下来,很多案例的回收周期都在一两年内。尤其是现在竞争激烈,产品质量就是生命线,早一步实现精密化的过程控制,就能早一步建立护城河。所以,它不是一项“纯支出”,而是一笔针对“质量成本”和“效率瓶颈”的战略性投资,对于追求“精益”的您来说,值得深入评估。

3. 网友“技术迷小白”问:我想了解一下,这种3D相机传感器对使用环境要求高吗?比如车间光线变化、震动、或者物体反光会不会影响它工作?

答:“技术迷小白”同学,您这问题非常专业,直接问到了实际应用的坎儿上!确实,工业现场不是实验室,充满了挑战。不同的3d工业相机传感器技术路线,抗干扰能力也不同。主流的像结构光技术,对环境光就比较敏感,强光直射可能会干扰其投射的图案,所以通常需要加防护罩或采用特定光源。而对于激光三角测量这类技术,抗环境光能力就强很多。

关于震动,这确实是精密测量设备的大敌。好的工业级产品会有坚固的机械结构和内部减震设计,但安装时还是要尽量避开振动源,或者使用独立的稳固支架。至于物体反光(如亮面金属)或吸光(如黑色橡胶),这确实是传统光学测量的难点。但现在先进的技术和算法已经有了很多应对办法。比如,传感器可以调整曝光强度或激光功率,采用多模式扫描,或者在软件端通过特殊的算法来处理高反光区域的数据,进行智能补偿。有些方案还会在物体表面喷涂一层极薄的临时显像剂来改善拍摄条件。所以,选择方案时,一定要把您的具体被测物样品(包括最反光、最吸光、最复杂的那个)提供给供应商做测试,看能否稳定地获取有效数据。一个靠谱的供应商,会帮您一起克服这些环境挑战,确保系统真正能用、好用。