英特尔创始人戈登·摩尔盯着实验室里第一颗可商用DRAM芯片C1103,它只有1Kbit容量,售价10美元,却不知道这开启了半个多世纪的存储战争。

1969年,美国加州的Advanced Memory System公司生产出世界上第一款DRAM芯片,容量仅有1KB-8。这个现在看来微不足道的起点,却拉开了持续至今的DRAM工艺制程历史序幕。

从罗伯特·丹纳德发明单个晶体管加电容的DRAM存储单元,到如今采用EUV光刻的10纳米级工艺,这片小小的芯片背后是无数企业的生死沉浮-1-8。

DRAM的故事要从IBM的罗伯特·丹纳德说起,他在1966年发明了基于“MOS型晶体管+电容结构”的DRAM存储器-8。

这个简单的结构——单个晶体管加一个存储电容器,却解决了早期RAM系统体积庞大、耗电量高的问题-1。

有意思的是,IBM因为遭遇反垄断调查而延迟了DRAM产业化,这才给了其他公司机会。1970年,英特尔推出了C1103,这款有18个针脚、1Kbit容量的芯片售价10美元-8。

C1103迅速成为全球最畅销的半导体内存,到1974年,英特尔DRAM产品的全球市场份额达到了惊人的82.9%-8。

早期DRAM工艺相对简单,主要挑战是如何提高集成度。与需要复杂双稳态电路的SRAM不同,DRAM单元面积更小,存储密度更高,但需要周期性刷新才能保持数据-1-5。

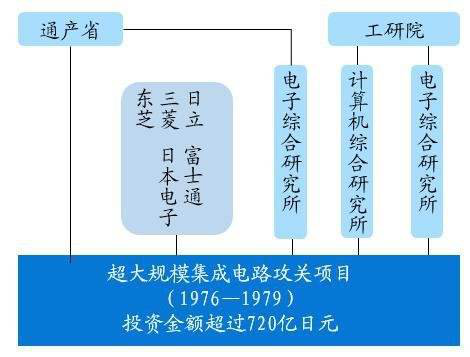

1970年代,日本经济高速崛起,他们在半导体领域进行了精心布局。1976年,日本通过举国体制成立了VLSI联合研发体-8。

这个联合研发体专门研究高精度加工技术、硅结晶技术等领域,成功攻克了电子束光刻机、干式蚀刻装置等半导体核心设备-8。

日本人的策略是追求极致良率和低成本。到1980年代,日本厂商凭借质量和价格优势开始反超美国公司。1986年,日本存储器产品的全球市场占有率上升至65%,而美国则降低至30%-8。

在惨烈的市场竞争下,英特尔于1985年宣布放弃DRAM市场-8。日本不仅拿下了全球大部分DRAM份额,更重要的是带动了整个日本半导体设备和材料的崛起-10。

就在日本看似要主导全球DRAM市场时,韩国企业悄然崛起。三星、海力士等韩国财阀采取了被商学院反复研究的“反周期投资”策略-8。

简单说,就是在行业低谷期,当竞争对手都收缩规模时,他们反而加大投入、扩大产能,进一步打压价格,让对手加剧亏损甚至倒闭-8。

1980年代中期,DRAM价格从每片4美元跌到了每片0.3美元。三星建厂生产64K DRAM时,成本是1.3美元/片-8。

面对行业寒冬,三星逆向投资扩大产能,到1986年底累积亏损3亿美元,股权资本完全亏空,接近破产-8。

关键时刻,韩国政府出手“救市”,投入近3.5亿美金,并以政府名义帮助三星筹集了20亿美元资金-8。

随后日本半导体产业受挫,加上个人电脑普及带来的行业繁荣,使三星顺利翻盘。韩系DRAM厂商逐渐蚕食了日本企业让出的市场份额-8。

进入21世纪,DRAM工艺制程历史进入了纳米级竞赛阶段。DRAM制造商开始使用“1x、1y、1z、1a、1b、1c”这样的术语来表示不同世代的10纳米级工艺-3。

这些细微的工艺进步背后是巨大的技术挑战。DRAM的微缩面临多重图形化、邻近效应和存储节点泄漏等问题-1。

当特征尺寸缩小到16纳米以下时,现有的沉浸式ArF光刻设备的图案化能力达到了极限-2。制造商不得不采用多重图案化技术,但这增加了额外的处理阶段,导致生产力损失和材料成本增加-2。

与此同时,DRAM单元尺寸使用nF²公式测量,其中F是特征尺寸。特征尺寸从16纳米缩小到14纳米,面积减少23%,意味着可以在晶圆上获得更多DRAM-2。

但问题在于,工艺步骤的数量接近500到600个,使得制程越来越复杂-2。

极紫外光刻技术为DRAM工艺制程历史带来了新的突破。EUV使用13.5纳米波长的光,相比现有的193纳米ArF光刻,能实现更精细的电路图案-2。

SK海力士在2023年宣布量产第一代使用EUV光刻机生产的DRAM-2。美光也宣布在2024年生产基于EUV的DRAM-2。至此,三大DRAM厂商都进入了EUV时代。

EUV的优势显而易见。与上一代产品相比,采用EUV生产的DRAM可以将相同尺寸晶圆生产的芯片数量增加25%,并将功耗降低20%-2。

更重要的是,EUV减少了多重图案化的需求,简化了制造流程。使用EUV可以改善图案保真度,因为掩模层堆叠得越多,获得的图像就越模糊-2。

2024年,SK海力士宣布成功开发出采用第六代10纳米级(1c)工艺的16Gb DDR5 DRAM-3。这项技术使运行速度达到8Gbps,比上一代产品速度提高11%,能效提高9%以上-3。

1c工艺的开发过程体现了现代DRAM技术的复杂性。SK海力士将原有的三阶段开发流程简化为两阶段,并直接在量产工程中开发电容器模块等高难度技术要素-3。

美光在2025年宣布其1γ制程LPDDR5X良率提升速度甚至超越上代,这是他们第六代10纳米级制程节点,拥有业界最快的10.7 Gbps速率-6。

随着工艺日益精细化,DRAM制造商面临各种特性变化,这些变化可能导致良品率降低等问题。在1c技术开发中,工程师通过提高可以体现主要性能水平的切筋技术,保证了良率和质量-3。

当SK海力士的工程师们庆祝1c工艺DDR5 DRAM开发成功时,美光已经向客户提供了基于1γ制程的LPDDR5X样品-3-6。

三星则早已将EUV技术应用到DRAM生产线上。这片小小的存储芯片,正驱动着全球数据中心的运转,成为人工智能时代的“战略底座”。

这场持续了半个多世纪的存储战争远未结束,摩尔定律的脚步在DRAM领域虽然放缓,但技术创新从未止步。 从平面走向三维,从单一芯片到异质整合,DRAM的故事还在继续书写。

这个问题确实戳中了当前半导体行业的痛点!从技术角度看,DRAM工艺制程确实面临着越来越大的挑战。根据行业观察,DRAM的微缩正在放慢脚步,特别在进入10纳米级别后,每一次进步都需要攻克多重技术难关-2。

目前的挑战主要集中在几个方面:图案化(如何创建越来越密集的图案)、电容器(需要应对高深宽比结构)、电阻/电容问题(需要提高访问速度)以及外围晶体管的设计-2。当特征尺寸缩小到一定程度,量子效应就会开始干扰器件正常工作,这确实存在物理极限。

但工程师们已经找到了应对之道。一方面,EUV光刻技术的引入部分缓解了图案化难题;另一方面,业界正在探索从2D平面结构向3D立体结构的转变-3。

SK海力士的工程师在讨论1c工艺时提到,未来可能需要“从2D到3D单元的结构演变、异质结等技术创新”-3。

新材料和新架构也在研发中。比如,存储节点电容器从圆柱体演变为柱状结构,外围晶体管从含氧化硅的多晶硅栅转向高K金属栅-2。

业界也在探索将处理单元和存储单元更紧密结合的“内存内计算”架构,这可能会改变我们对DRAM的传统认知-9。

所以答案是:传统路径的微缩确实会接近极限,但技术创新会开辟新的发展道路,DRAM技术不会停止进步。

这段历史真是跌宕起伏!韩国企业能在DRAM领域逆袭,靠的是一套组合拳,而不仅仅是技术优势。总结起来,主要有三大法宝。

第一是反周期投资的勇气。这在半导体行业这种周期性极强的领域中尤为关键。三星在1980年代中期行业低谷时,不但没有收缩,反而扩大产能-8。

当时DRAM价格从每片4美元暴跌至0.3美元,三星每生产一片就亏损1美元,累计亏损达3亿美元,几乎破产-8。但这种“熬死对手”的坚持,最终在行业回暖时获得了回报。

第二是国家层面的全力支持。韩国政府不仅直接出资救助困境中的三星,还以政府信用为企业背书融资-8。

这与日本的VLSI计划有相似之处,但韩国的支持更加持久和系统化。2025年,韩国政府宣布将在未来5年内投资约1400亿元人民币支持半导体工厂建设-10。

第三是对技术路线的前瞻性把握。当日本企业在平面工艺上精益求精时,韩国企业已经布局下一轮技术创新。

三星和SK海力士在EUV技术应用上都较为积极,SK海力士更是率先开发出第六代10纳米级(1c)工艺-2-3。这种技术敏锐度帮助他们在转折点上抓住了机会。

垂直整合的生产模式也增强了韩国企业的竞争力。三星等财阀集团涵盖了从半导体设备到终端产品的全产业链,这种结构增强了抗风险能力和协同效应。

中国的DRAM产业正在经历从无到有的艰难突围,虽然挑战巨大,但已经取得了突破性进展。

现状是,中国DRAM产业起步较晚,但发展迅速。长鑫存储作为国内领先的DRAM制造商,已经实现了从0到1的突破,推出了自主的DDR4、LPDDR5等产品-10。

在全球DRAM市场被三星、SK海力士和美光三家垄断超过95%份额的情况下,长鑫成功撕开了一道口子。

中国发展DRAM产业的优势在于:巨大的国内市场、政府强有力的支持、以及完整的工业体系。中国每年进口数千亿美元的芯片,其中DRAM占比很高,这种市场需求为本土企业提供了发展空间-10。

从产业规律看,DRAM被称为半导体工业的“练兵场”,具有技术通用性——攻克了DRAM所需的纳米级制造工艺,就掌握了通往逻辑芯片等其他高端领域的“入场券”-4。这使得发展DRAM产业具有战略意义。

但挑战也同样明显:技术积累不足,DRAM工艺制程已经进入10纳米级EUV时代,技术门槛极高;专利壁垒,三大巨头拥有数以万计的DRAM相关专利;行业周期性,DRAM行业“赚一年亏两年”的特点对企业的资金实力是巨大考验-8。

未来突破的关键在于:持续的高强度研发投入、人才培养、以及差异化竞争策略。中国的DRAM企业可以探索专注于特定市场,如物联网、汽车电子等对工艺制程要求稍低但增长迅速的领域,积累技术和市场经验。

随着长鑫存储等企业的技术进步和产能提升,中国有望在全球DRAM市场占据一席之地,但这需要时间、耐心和持续投入。