拿起手机,每次点击应用图标时那短暂的延迟,背后可能是一场微观世界里关乎精密焊接的技术博弈。

内存颗粒上不到一毫米的焊点,是确保数据在芯片与主板间高速稳定传输的关键-5。

任何一颗焊球的虚焊或偏移,都可能导致数据传输错误、系统不稳定甚至硬件彻底失效-5。

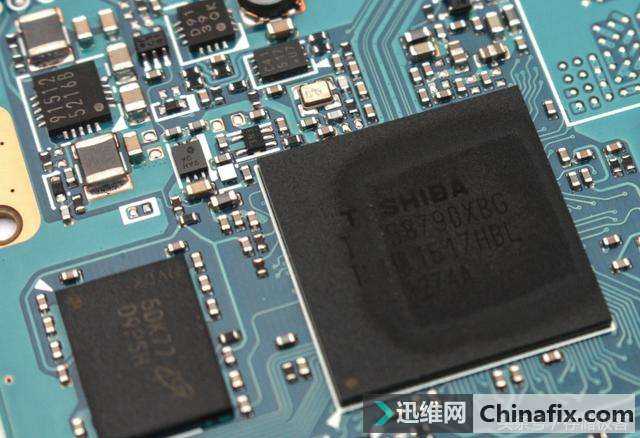

想象一下,在一块比指甲盖还小的内存芯片上,需要建立数百个甚至上千个可靠的电气连接点。这就是DRAM焊接要解决的核心问题。

早年间,工程师们尝试过将单个内存芯片直接插入插槽,但很快发现,随着设备反复开关,热胀冷缩会导致接触不良,系统频频报错。

后来,大家开始采用一种更可靠的方法:把内存芯片直接焊接在电路板上。这种方法虽然解决了接触问题,但一旦某个芯片损坏,整个模块就可能报废,维修成本极高-5。

现在的解决方案是将多个内存芯片集成在一块小型电路板上,通过精密焊接工艺与主板连接。这种方式既保证了可靠性,又方便了升级和维护。

这种小型电路板就是我们熟悉的内存条,而它两端的金色接触点被形象地称为“金手指”-5。

如今主流的DRAM焊接主要采用两类工艺:针对芯片与基板连接的 芯片焊接,以及实现电气连接的内引线焊接。

芯片焊接好比给芯片找个牢固的“座位”。常用的方法包括使用低熔点合金(如金硅合金)或导电粘合剂(如银浆)将芯片固定在引线框架上-1。

那个金硅合金片可不简单,它在氮气或氢气保护下加热到370℃左右,能与芯片的硅材料和框架上的镀层同时形成合金,从而实现优异的欧姆接触和牢固的连接-1。

内引线焊接则是建立芯片与外部世界的“通信桥梁”。这里涉及的技术更加多样化:

热压焊接在350-400℃高温和高压下,让金丝引线与芯片上的铝层形成牢固的金属键合-1。

超声波焊接则巧妙利用高频振动破坏铝丝和芯片焊区表面的氧化膜,通过摩擦产生的热量和压力实现连接-1。

热超声焊接综合了两者的优点,工作温度降至200-250℃,采用金丝并以球焊形式进行焊接,是目前广泛应用的高效方法-1。

随着芯片集成度不断提高,对焊接技术的要求也越来越苛刻。一种被称为引线键合的技术成为连接DRAM与其他芯片组的关键工艺-4。

这项技术不再需要通过基板中转,而是直接将主芯片上的DDR焊盘与DRAM芯片上的焊盘用金属线连接起来-4。

这种直接连接方式带来了明显优势:减少了高速信号的传输时间,提高了芯片工作效率,同时还能减小芯片尺寸-4。

在实际操作中,工程师们会选择直径仅18微米的钯铜线作为连接线材,通过精密设备实现微米级的对准和焊接-4。

这项技术要求极高的精度和稳定性,因为任何一根引线的连接问题都可能导致整个芯片组失效。

确保DRAM焊接质量需要一整套严格的测试流程。在半导体行业,有专门的设备和方法评估焊接连接的可靠性。

推拉力测试是最基本的评估手段,通过测量焊线所能承受的拉力来判断连接强度是否达标-3。

更精细的测试包括金球剪切测试,专门检查金球与焊垫之间的粘着力;弹坑测试则评估焊盘在与键合球结合后有无出现损伤-3。

在实际生产环境中,工程师会采用多种测试模式来确保焊接质量。例如,在拉拔测试中,理想的断裂点应该是特定的位置,这表明焊接强度适中,既不会过早断裂,也不会对焊盘造成损害-3。

这些严格的质量控制措施确保了每一颗DRAM芯片在长期使用中都能保持稳定的性能。

随着AI和高性能计算对数据传输速度的要求不断提高,DRAM焊接技术也在不断突破物理极限。晶圆级混合键合技术代表了这一领域的最新进展-6。

这项技术能够在晶圆层级直接将DRAM与逻辑芯片整合在一起,通过低温(低于200℃)混合键合工艺实现高密度连接-6。

与传统焊接相比,这种技术能够实现线宽/线距仅为2微米/2微米的精密连接,使接点密度提升至每平方毫米40,000个输入输出端口以上-6。

更有突破性的是,研究人员已经实现了55微米深度的TSV(硅通孔)到焊盘的铜/二氧化硅混合键合-9。

这项技术通过室温键合和退火工艺,有效解决了多层堆叠中可能出现的TSV突出问题,为更高密度、更高速的DRAM堆叠铺平了道路-9。

一位资深工程师这样评价先进的DRAM焊接:“你瞧那比头发丝还细的铜线,得在200多度的环境下精准连接两个微小的焊盘。焊接过程中,温度偏差超过10度就可能导致连接失败。”-2

随着AI与高性能计算需求激增,未来五年内,三维堆叠的DRAM芯片将依靠更精密的混合键合技术,使数据传输速度再提升3-5倍-6。

网友“芯片爱好者”提问:我经常听到球焊和楔形焊,这两种DRAM焊接技术到底有什么区别?在实际生产中如何选择?

球焊和楔形焊确实是两种主流的引线键合技术。球焊通常使用金线,通过放电形成小球,然后用超声波或热压将其焊接到焊盘上。这种方式可靠性较高,但间距相对较大。

楔形焊则直接将金属线压在焊盘上,通过超声波能量实现连接。这种方法可实现更精细的间距,适合高密度封装,但可靠性相对略低。

在生产中选择哪种技术,主要取决于几个因素:首先是芯片的设计和焊盘间距;其次是可靠性要求;最后是成本考虑。金线球焊成本较高但可靠性好,而楔形焊可以使用铝线或铜线,成本较低-3。

现代高端DRAM产品往往会在同一个封装中结合使用两种技术,根据不同的信号类型和位置选择最合适的焊接方法。

网友“硬件维修师”提问:维修内存条时,如何判断DRAM焊接是否存在质量问题?有没有简单的检测方法?

判断DRAM焊接质量确实有一些实用方法。最直观的是目视检查:使用放大镜或显微镜观察焊点是否均匀、有无虚焊或桥接现象。良好的焊点应该呈现光滑的弧形,周围助焊剂残留均匀-2。

通过专业设备可以检测焊盘的平整度。如果芯片出现倾斜,很可能意味着焊接不均匀,存在质量问题-2。

电性测试也很重要:使用万用表测量特定引脚间的电阻值,能够发现潜在的短路或开路问题-2。

对于怀疑有问题的内存条,可以尝试轻轻按压芯片区域,同时监测系统稳定性。如果按压后出现蓝屏或错误,很可能存在焊接接触不良。

不过要提醒的是,这些方法主要用于初步判断,精确的故障诊断还需要专业的测试设备和技术。

网友“科技前瞻者”提问:未来DRAM焊接技术会有哪些突破性发展?对普通消费者会有什么实际影响?

未来DRAM焊接技术确实有几大值得关注的发展方向。混合键合技术将越来越成熟,能够实现更小尺寸、更高密度的连接,这对提升内存带宽和降低功耗有重要意义-6。

三维堆叠技术也会更加普及,通过TSV和微凸块技术,将多个DRAM芯片垂直堆叠在一起,在有限空间内大幅提升容量-9。

低温焊接工艺将得到改进,减少热应力对芯片的损伤,提高产品可靠性和良率-6。

对普通消费者而言,这些技术进步将直接转化为更快的设备速度、更长的续航时间和更稳定的系统性能。未来智能手机可能会拥有现在笔记本电脑级别的内存容量和速度,而功耗却大幅降低。

随着封装技术的进步,我们可能会看到更灵活的设备形态,比如可折叠设备中的高性能内存模块,这些都将直接提升用户体验-6。