你的手机越用越流畅,相机连拍速度惊人,这些看似平常的体验背后,是一场关于Logic Flash DRAM的技术革命。

清晨的第一缕阳光照进房间,你伸手拿起床头的手机,屏幕瞬间亮起,应用流畅切换——这背后是一套精密的存储与逻辑协同系统在默默工作-6。

从手机到数据中心,半导体技术正经历一场静悄悄的革命:Logic Flash DRAM的兴起正在改变传统计算架构。这不仅仅是一种新芯片,更是存储与逻辑功能融合的产物-4。

半导体世界的发展轨迹总是朝着两个方向前进:更小的体积和更强的功能。传统上,存储芯片和逻辑芯片是分开设计、分开制造的。

存储芯片专注于保存数据,而逻辑芯片专注于处理数据。但随着设备越来越轻薄,性能要求越来越高,这种分离的设计遇到了瓶颈。

回顾历史,可编程逻辑电路主要有三种实现方式:反熔丝、双栅晶体管和基于SRAM的技术-1。反熔丝技术是最早期的方案,只能一次性编程;双栅晶体管(浮栅器件)则实现了非易失性存储,也就是我们今天熟知的闪存技术的前身-1。

但真正推动变革的是嵌入式闪存技术的成熟。这种技术起源于20世纪80年代,到2002年销售额已突破百亿美元-6。

嵌入式闪存大量替代了早期的EPROM和EEPROM,被整合进ASIC、CPU、DSP等电路中-6。它为Logic Flash DRAM的出现奠定了基础。

那么Logic Flash DRAM到底是什么呢? 简单来说,这是一种将逻辑控制电路与闪存和DRAM存储单元紧密结合的技术方案。

传统闪存分为NOR和NAND两种结构。NOR结构速度快,适合存储指令代码;NAND结构密度高,适合大容量数据存储-6。

在Logic Flash DRAM中,这些存储单元不再孤立存在,而是与精细的逻辑控制电路集成在一起。

比如说,NAND闪存的单元面积仅为NOR结构的一半,这种高密度特性使其成为大容量存储的理想选择-6。但当它需要与逻辑电路深度整合时,就面临新的技术挑战。

多值逻辑技术在这里发挥了关键作用,它使相同成本的二元逻辑闪存密度翻倍,显著降低了每比特成本-2。这就是Logic Flash DRAM能够实现高性能、高密度存储的重要原因之一。

Logic Flash DRAM最吸引人的地方在于它解决了传统架构中的几个痛点。首先是速度瓶颈。

在传统设计中,处理器需要从独立的内存芯片中读取数据,这个过程会产生延迟。而Logic Flash DRAM通过将存储和逻辑功能紧密结合,大大减少了数据搬运的距离和时间。

以嵌入式闪存为例,其工作速度快、单元面积小、集成度高,可重复擦写10万次以上,数据保存时间超过10年-6。当这些特性与逻辑电路结合时,就创造出了响应极快的系统解决方案。

其次是能耗问题。数据在芯片间传输会消耗大量能量。Logic Flash DRAM通过减少数据移动距离,显著降低了系统功耗。

这种能效提升在移动设备和物联网应用中尤其重要。毕竟,谁也不想手机用一会儿就没电了,对吧?

当然了,将逻辑、闪存和DRAM三者融合并非易事。首当其冲的是工艺兼容性问题。

制造逻辑电路和存储单元需要不同的工艺参数。比如逻辑芯片通常使用最先进的制程技术以获得高性能,而存储芯片可能使用不同的优化工艺。

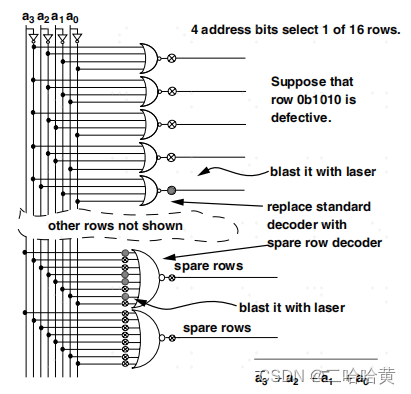

为了克服这一挑战,业界发展出了“逻辑兼容”的制造工艺-9。这些工艺允许在同一芯片上同时制造高性能逻辑电路和可靠的存储单元,不需要昂贵的额外步骤或材料。

可靠性是另一个大问题。闪存单元随着使用次数增加会出现退化现象,表现为“超擦漏电”、“软写效应”以及“擦除/编程干扰”等问题-6。

例如,当某些存储单元被过度擦除时,它们的阈值电压会变得特别低,导致在读取过程中产生漏电,从而影响数据准确性-6。

Logic Flash DRAM通过精细的电路设计和优化的工作电压来解决这些问题,确保在十年以上的时间内数据不会丢失-6。

那么Logic Flash DRAM技术会用在哪些地方呢?你的口袋里可能已经有了。

如今的智能手机中,嵌入式闪存已经广泛应用。比如TI公司的TMS320F240系列、Microchip的16F系列MCU等都集成了闪存模块-6。这些芯片在保持小体积的同时,提供了快速响应和可靠的数据存储。

在更高端的领域,HBM4高带宽内存代表了Logic Flash DRAM的先进形态-8。与传统内存不同,HBM4的基底芯片采用先进的逻辑工艺制造,将内存堆栈变成了“协处理器”-8。

这意味着一些数据预处理和内存管理功能可以直接在内存堆栈中完成,减少了GPU与内存间耗能的数据传输-8。

对于AI应用来说,这简直是天大的好消息。南亚科技在AI DRAM加速布局中就明确将逻辑Base Die列为四大关键元素之一-5。

展望未来,Logic Flash DRAM的发展有几个明显趋势。首先是更紧密的3D集成。

三星电子正在探索将混合键合技术用于逻辑芯片,计划最早在2026年推出采用3D封装的2nm移动处理器-3。这种无凸块的直接铜对铜键合技术可以缩小芯片间距,提升信号传输性能。

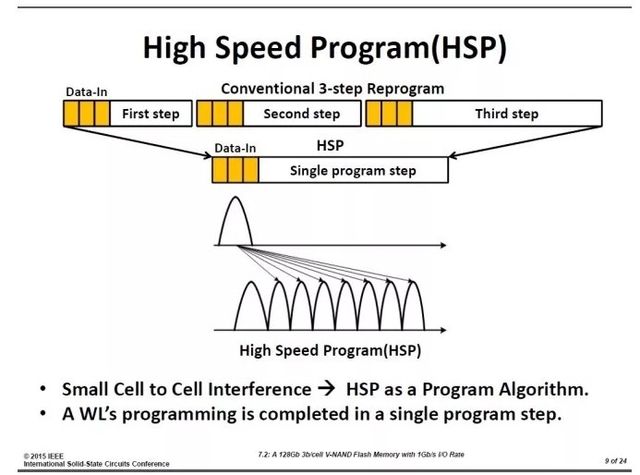

其次是更高的存储密度。多值逻辑技术将继续发展,使单个存储单元能够存储更多信息-2。研究人员已经提出了“固定字元压并配合变化型位元线压编码电压模式”和“多值位準位元线压并配合变化型字元压宽与压高的编码电压模式”等创新方案-2。

这些技术能够在保持高编程速度的同时,提高存储单元的可靠性和寿命-2。

最后是更强的定制化能力。预计到2027年,主要AI公司可能会开始定制专为其AI芯片设计的HBM堆栈-8。这种定制化Logic Flash DRAM将进一步优化能效,根据特定神经网络架构的需求调整内存的内部逻辑。

当SK海力士在CES 2026上展示16层HBM4堆栈时,工程师们将DRAM晶圆削薄到仅30微米——大约是人类头发丝的三分之一-8。

这一突破象征着Logic Flash DRAM技术的成熟,未来的设备将更薄、更快、更智能。随着混合键合技术从3D NAND闪存扩展到逻辑芯片-3,我们正在见证一个存储与计算边界模糊的新时代。

或许不久后,我们不会再讨论“内存”和“处理器”,因为它们已经融合成统一的智能单元,就像人类大脑中记忆与思考的不可分割。

当然能感觉到差别,而且这种差别体现在日常使用的方方面面。举个最直接的例子——手机应用启动速度。传统设计中,处理器需要从独立的内存芯片中调用数据,这个过程中数据需要“长途跋涉”,会产生可感知的延迟。

而Logic Flash DRAM将存储和逻辑紧密结合,相当于把常用数据放在了处理器的“隔壁”,调用速度自然快得多。

再比如相机连拍体验。传统架构下,连续拍摄大量照片时,处理器需要不断将图像数据从临时存储搬运到长期存储,这个过程容易形成瓶颈。而采用Logic Flash DRAM的设备,由于存储与逻辑结合更紧密,连拍速度会更快,缓冲时间更短。

在游戏场景中,这种优势更加明显。大型游戏场景切换时,需要快速加载大量纹理和模型数据。Logic Flash DRAM通过减少数据搬运距离,使场景加载时间显著缩短,游戏体验更加流畅。

新技术总有需要完善的地方,Logic Flash DRAM也不例外。首先是制造成本,将逻辑、闪存和DRAM三者融合需要更复杂的工艺,初期生产成本自然高于传统分离设计。

特别是需要兼容不同工艺要求,这增加了制造难度和成本-9。

其次是热管理挑战。将这么多功能集成在紧凑空间内,会产生更多热量。像HBM4这样的高密度堆栈,16层DRAM产生的热量相当可观-8。如果散热设计不到位,高温会影响芯片性能和寿命。

技术成熟度也是考量因素。虽然Logic Flash DRAM概念很吸引人,但要大规模稳定生产仍需时间。良率问题尤其关键——堆叠16层DRAM需要精确对齐数千个硅通孔,工艺难度极大-8。低良率可能导致供应短缺,价格居高不下。

设计复杂性大幅增加。传统分离设计允许分别优化存储芯片和逻辑芯片,而融合设计需要在两者间找到平衡点,这对芯片架构师提出了更高要求。

其实部分技术已经悄悄进入我们的生活了。现在不少高端智能手机和笔记本电脑已经采用了初步的存储-逻辑集成设计。比如一些旗舰手机之所以应用启动快、拍照处理迅速,部分原因就是采用了更紧密的存储与逻辑协同设计。

按照目前发展速度,2026年将是重要节点。三星计划在2026年下半年量产3D移动处理器-3,南亚科技的定制化DRAM项目也有望在2026年取得验证-5。这意味着明年我们可能会看到更多采用类似技术的消费电子产品。

关于价格,新技术初期确实会有溢价,但不会贵得离谱。参考半导体行业规律,新技术量产初期会有20%-30%的溢价,但随着工艺成熟和产量提升,价格会迅速下降。

实际上,从长远看,Logic Flash DRAM还可能帮助降低整体系统成本——虽然芯片本身可能略贵,但它可以提高能效、减少对其他元件的需求,从而使整机成本得到平衡。

对于消费者来说,2026-2027年会是这类技术产品逐渐普及的时期,届时将有更多中高端设备采用相关设计,价格也会变得更加亲民。