全球半导体实验室里,工程师正盯着显示屏上纳米级的电路图案,每一颗即将问世的DRAM芯片,都要经历超过500道工序的严苛考验。

走进生产DRAM存储器的无尘洁净室,空气纯净度是普通现代医院的1万倍——每立方英尺空气中不允许有超过1个灰尘粒子-5。工作人员穿着特制防护服,这里进行着一场对抗物理极限的精密战争。

而在市场另一端,全球DRAM市场正因为DDR4的短缺而剧烈波动,2025年上半年价格指数上涨了47.7%-4。这背后是一场关于技术、市场和制造的复杂博弈。

在美光位于爱达荷州波夕市的工厂,超过180万平方英尺的厂区内,class 1和class 10无尘室构成了DRAM存储器制作的第一道防线-5。

一粒微小的灰尘落到正在制作的晶圆上,就可能导致整片晶圆报废。这种对洁净度的极端要求,只是DRAM制造漫长旅程的起点。

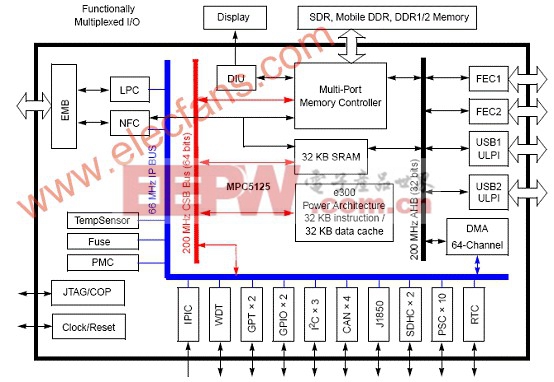

从沙子到芯片,这条路走起来可不容易。DRAM基于1T1C架构,也就是一个晶体管加一个电容器-7。

随着制程推进到10纳米级别,电容必须做得又高又细,就像要在针尖上建造摩天大楼,同时还要保证它坚固不漏电。

DRAM存储器制作的起点,是一堆看起来普通的硅砂。这些硅砂首先要被提炼成纯度极高的单晶硅,然后拉制成直径330毫米的硅锭-5。

接着,硅锭被切成不到6毫米厚的晶圆片,表面抛光得像镜子一样光滑。这时候的晶圆片,就像一块等待雕刻的玉石。

真正的挑战从这里开始。通过微影技术,电路图案被转移到晶圆上。美光使用193纳米浸润式光刻机,配合先进的计算光刻技术,实现了40纳米以下的制程-9。

为了达到更小的特征尺寸,他们甚至采用了四重曝光技术——通过一系列非光刻步骤,将一个大的特征尺寸分成四个更小的特征尺寸-9。

在DRAM存储器制作的核心环节,需要创建那些能够存储数据的微小电容器。

随着制程微缩,电容的底部面积越来越小,为了维持足够的电容值,必须增加电容高度。这就导致了高宽比大幅提高,蚀刻制程难度呈指数级增长-3。

三星在2025年底宣布突破10纳米以下DRAM技术,采用了创新的CoP架构,将存储单元堆叠在周边电路上方-2。

他们还开发了能承受550摄氏度高温的新型非晶铟镓氧化物晶体管材料,解决了高温制程导致的性能下降问题-2。

当技术挑战遇上市场需求,DRAM行业正在经历一场罕见的结构性变革。全球三大DRAM原厂——三星、SK海力士和美光,正将产能从DDR4转向DDR5和HBM-3。

这种转移几乎是不可逆的。一旦晶圆厂制程推进至生产DDR5,就无法退回生产DDR4产品-3。

结果就是,2025年出现了奇怪的现象:上一代产品DDR4的价格居然比新一代DDR5高出约100%-4。工业电脑和网通厂商成了这波涨价潮的“苦主”,有的公司毛利率直接被侵蚀了1-5个百分点-3。

制造出来的DRAM芯片远未到可以出厂的时候。美光采用垂直整合生产模式,从芯片设计到模块测试全程掌控-1。

每颗芯片都要经过速度测试、功耗测试、温度耐受性测试等多维度考核-1。只有通过所有测试的芯片才能进入模块装配环节。

模块装配完成后,还有第二轮全面测试,包括兼容性测试、稳定性测试和压力测试,模拟各种实际使用场景-1。

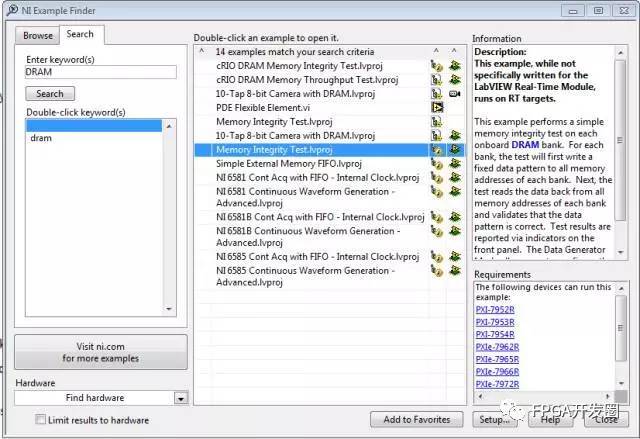

这种双重测试机制确保了最终产品的可靠性。测试中,芯片还要经历“烧机测试”——在加速压力环境下验证其长期可靠性-5。

DRAM技术的未来已经展开路线图。4F² VG平台与3D DRAM技术将被引入10纳米及以下制程的产品中-8。

4F² VG技术通过将平面栅极结构改为垂直排列,减少了每个存储单元占用的芯片面积,提高了集成度-8。而3D DRAM则将像3D NAND一样,通过堆叠层数来增加容量。

更远的未来,DDR6已在研发中,其原生频率起步为8800MT/s,最高可能达到21000MT/s-4。它将采用多通道设计,提升并行处理能力和数据流效率-4。

洁净室里的机械臂精准地将又一片晶圆送入光刻机,这是今天第47片。走廊墙壁上实时显示屏跳动更新着当日良率:94.7%,比上周提高了0.3%。

市场部的电话几乎没停过,DDR4的订单排到了八个月后。一位资深工程师走过,瞥了眼数据,轻轻呼出一口气:“电容蚀刻的改进方案,总算见效了。”

晶圆厂外,卡车载着刚刚封装测试完成的DRAM模块,驶向全球各地的数据中心、电脑制造厂和电子产品组装线。这些芯片将支撑起从智能手机到人工智能服务器的各种应用。

你可能会问答:DRAM制造的难,真是难在了骨子里。首先就是那个1T1C结构,特别是里面的电容器-7。随着制程越来越精细,电容要做得又高又细,就像用头发丝搭高楼,还得保证它坚固不“漏电”-3。这对蚀刻工艺的要求简直是变态级的。

普通用户可能觉得这是厂家的事,但其实这直接关系到咱们买到的东西价格和性能。比如现在DDR4为啥又贵又难买?就是因为厂家把生产线转为做更先进的DDR5和HBM了,转过去就转不回来了-3。所以咱们买内存条感觉涨价了,根源就在这制造难度上。

而且啊,这制造难度还拖慢了技术更新。你看手机、电脑为啥不能每年内存速度翻倍?就是因为这些技术瓶颈卡着。厂家得花好几年研发新工艺,投入都是百亿美元级别的-7。

答:这事儿我得说实话,DDR4的短缺可能不是暂时的。业内有专家说这是“30年来首见”的结构性缺货-3。三大厂(三星、SK海力士、美光)的主要产能都在转向DDR5和HBM,留给DDR4的产能只会越来越少-4。

如果您现在急需,特别是企业用户或者装机的朋友,可能需要认真考虑几个选择:一是能上DDR5就尽快验证转换;二是如果必须用DDR4,得考虑通过长期合约锁定供应-3。

价格方面,2025年DDR4价格一度比DDR5高出100%,这在前几代产品交替时都没出现过-4。虽然未来价格可能会有波动,但整体供应紧张会持续,预计至少到2027年都不会根本缓解-3。

答:国内在DRAM领域确实在快速进步,已经实现了DDR和LPDDR品类多个“从零到一”的突破-7。但客观来说,与国际头部厂商的差距仍然存在,特别是在最先进的制程和HBM这类高端产品上。

差距主要在于全产业链的积累。像美光这样的公司,从芯片设计、晶圆制造到模块测试全程掌控,这种垂直整合能力不是一朝一夕能建立的-1。而且制造设备、材料这些上游环节,很多还依赖进口。

至于赶上的时间,这要看技术突破和生态建设的速度。DRAM不是造出来就行,还得通过客户认证,特别是像HBM这样的高端产品,需要与GPU厂商深度协同设计,认证周期可能长达18-24个月-7。

但也不必灰心,国内在3D NAND领域积累的堆叠工艺经验,未来有可能转化到3D DRAM研发中-8。这条路虽然难走,但方向是对的。