存储芯片里的电荷不再是平面的苟且,而是堆叠成数百层的立体诗篇,科研人员正努力让这些电荷站得更稳、更密。

长江存储刚宣布 267 层 3D NAND 闪存量产时,整个半导体圈都松了口气——总算没被海外巨头落下太远-3。

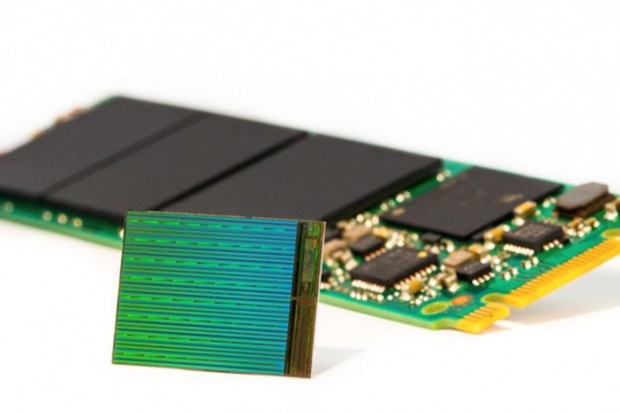

看着手机上显示“存储空间不足”的提示,你可能不知道,指甲盖大小的芯片里已能堆叠超过 300 层存储单元-1。业内专家透露,到 2030 年,这个数字要冲向 1000 层,相当于在头发丝横截面那么大的地方盖起摩天大楼-1。

但盖楼越高,地基承受的压力就越大,3D NAND工艺技术 正面临前所未有的物理极限挑战。

从 2D 到 3D 的转变是存储领域的一次“空间革命”。过去平面排布的存储单元遇到了微缩极限,科学家们把目光投向了垂直方向-6。

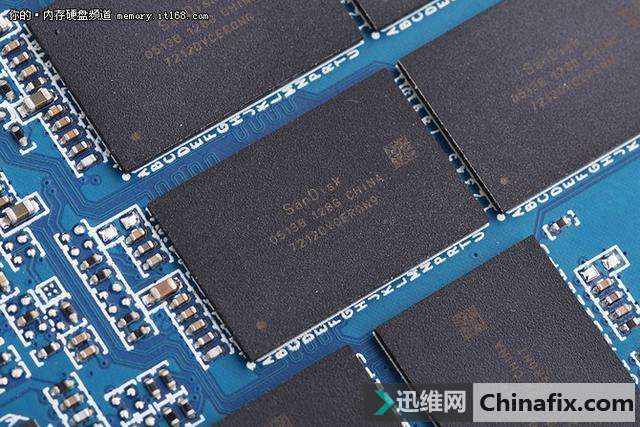

存储单元被设计成垂直串列,字元线则水平放置进行定址-1。一个标准的 3D NAND 单元包含钨/氮化钛栅极、氧化铝阻擋层、氮化硅捕捉层和位于中心的多晶硅通道-5。

数据存储靠的是在氮化硅层中“捕获”电子,电子被抓表示“0”,没被抓就是“1”-1。这种设计巧妙地规避了平面结构的物理限制,存储容量随着层数增加而直线上升。

存储行业正全力以赴地给芯片“增层”。目前主流产品已超过 300 层-1,长江存储最新量产的达到 267 层-3,而三星、铠侠等巨头正在向 400 层以上迈进-4。

增加层数看似直接,实则面临巨大工艺挑战。30微米厚的堆叠层中要保持所有字元线直径一致,这需要极高的工艺精度-1。

堆叠越高,蚀刻和填充的难度就越大。像在几十层高的楼板上钻出笔直的孔洞并均匀填充材料,稍有偏差就会导致整块芯片失效-1。

为了让更多层数能塞进有限高度,业界开始追求“垂直间距微缩”——把每层做得更薄-1。这想法不错,但实际问题接踵而至。

当字元线厚度从 40 纳米进一步缩小时,相邻存储单元之间会产生干扰,导致数据保存时间缩短-1。被捕获的电荷容易沿着垂直方向“溜走”,这就是所谓的“横向电荷迁移”-1。

这些物理现象严重影响了芯片性能。不解决这些问题,单纯增加层数只会制造出更多不可靠的存储芯片。

面对技术瓶颈,比利时微电子研究中心开发了两项关键技术:气隙整合与电荷捕捉层分离-1。

他们在相邻字元线之间巧妙地插入空气间隙,空气的介电常数比氧化硅低,能显著减少相邻存储单元间的静电耦合-1。

这种做法就像在隔音不好的公寓墙中加入隔音材料,让邻居间的干扰降到最低。

电荷捕捉层分离技术则是为了解决电荷“溜走”的问题。通过重新设计氮化硅层结构,为电荷设置“路障”,防止它们垂直迁移-1。

测试显示,采用这些技术的芯片在重复写入/抹除上千次后,性能仍与未采用前相当-1。这些突破为 3D NAND 工艺技术的进一步发展铺平了道路。

当层数突破 300 大关后,传统架构开始吃不消了。混合键合 技术应运而生,成为新的竞争焦点-4。

这种技术把存储单元和外围电路分别制造在不同晶圆上,然后像三明治一样将它们精准粘合-4。好处显而易见:外围电路不再需要忍受存储单元制造过程中的高温环境。

长江存储的 Xtacking、铠侠的 CBA、三星的 CoP,名称各异但理念相通-3-4。

混合键合的难点在于精度控制,两个晶圆上的数百个芯片必须在纳米级别精确对准-4。这要求极高的设备精度和工艺控制能力。

汉阳大学研究团队 去年开发出了全新的混合通道结构,在传统多晶硅和新型氧化物半导体之间插入超薄膜界面层-7。

这一设计将多晶硅界面损耗从 5 纳米降至 1.7 纳米,界面氧化层生长也从 7.4 纳米抑制到 2.5 纳米-7。结果是阈值电压波动改善一半以上,单元电流密度与电子迁移率大幅提升-7。

这种创新可能成为未来 3D NAND 工艺技术的重要发展方向,为解决存储单元性能瓶颈提供全新思路。

长江存储的 267 层 3D NAND TLC 芯片已经量产,更令人振奋的是,他们300层以上技术布局也已紧锣密鼓地展开-3。

他们采用的 Xtacking 架构将阵列和逻辑分离制造,再通过晶圆键合技术结合-3。最新的 Xtacking 4.0 将铜-铜直接键合对准精度提升至次微米级别-3。

长江存储还创新性地引入了“无阶梯式字线接触”结构,大幅降低制程复杂度,减少边缘面积浪费-3。

尽管面临外部限制,国产 3D NAND 工艺技术仍在持续进步,为全球存储市场带来了新的变数-3。

全球存储芯片巨头已将目光投向 1000 层大关,铠侠计划到 2031 年量产超过 1000 层的 3D NAND-4。 长江存储的 Xtacking 架构不断精进,三星的混合键合外围单元架构也在持续优化-3-4。

存储芯片内部,气隙像无形的隔墙保护着数据的独立,电荷捕捉层分离技术防止信息逃逸。当混合键合将两个晶圆无缝连接时,AI 时代海量数据的存储需求正在重塑这项技术的发展轨迹-4-8。

说实话,这问题问到点子上了!层数增加确实能直接提升存储容量,但绝非简单的“越多越好”。

从技术角度看,层数增加带来了一系列挑战。当堆叠超过 300 层后,制造过程中的蚀刻和填充变得异常困难。想象一下要在几十微米的高度上钻出数百个笔直且直径一致的微孔,然后均匀填充材料——这需要极高的工艺精度-1。

更实际的问题是成本效益。单纯增加层数会导致制造复杂度和成本飙升,最终可能得不偿失-1。聪明的厂商正在寻找平衡点,通过“垂直间距微缩”在有限高度内塞进更多层,或者采用混合键合技术分别优化存储单元和外围电路-1-4。

还要考虑性能与可靠性的平衡。层数过多可能导致电荷迁移加剧、单元间干扰增强,最终影响数据保存时间和读写速度-1。

现在行业内的共识是:层数重要,但通过先进架构实现更高的位密度、更好的性能和功耗表现、更低的制造成本,才是真正的核心竞争力-4。

嘿,这可是个值得好好说道的话题!Xtacking 是长江存储的独门绝技,它的核心在于“分离与重组”的哲学。

传统 3D NAND 是一体化制造,存储单元和外围电路在同一晶圆上完成。而 Xtacking 将它们分开制造:一片晶圆专攻存储单元阵列,另一片则专注外围逻辑电路-3。

分开制造的好处可多了!外围电路可以使用更适合的制程,不用忍受存储单元制造过程中的高温环境;存储单元也能更自由地优化,不受外围电路限制-3。两者都做好后,再用先进的晶圆键合技术把它们像拼图一样精准结合。

最新的 Xtacking 4.0 更是把铜-铜直接键合对准精度提到了次微米级别,这是什么概念?比头发丝还要细得多!这种精度确保了信号传输路径的最优化-3。

更巧妙的是,Xtacking 结构让芯片厚度得以显著减薄,为未来堆叠更多层数奠定了基础-3。这种架构上的先发优势,使长江存储在混合键合工艺成熟度上领先了一段时间-4。

这是个接地气的好问题!实际上,这些高端技术已经悄然进入我们的日常生活。

当你买到新款大容量手机,或者为电脑换上高速固态硬盘时,里面很可能就搭载了 200 层以上的 3D NAND 芯片。长江存储的 267 层芯片已经量产,这意味着采用该技术的消费级产品不久就会上市-3。

对普通消费者而言,最直接的感受是:同样价格能买到更大容量的存储产品,而且速度更快、更省电。比如铠侠最新的 332 层闪存,接口速度达到 4.8Gb/s,比前代提升 33%,同时功耗显著降低-4。

未来两三年,随着 300 层以上 3D NAND 技术成熟和量产规模扩大,消费者将迎来一波存储产品的升级潮。手机可能会普及 1TB 甚至 2TB 存储,笔记本电脑标配 2TB SSD 也将成为可能。

不过要注意,最尖端的技术往往会先用在企业级市场,比如 AI 数据中心、高端服务器等,然后逐渐下放到消费级产品-8。但技术的涓滴效应很快,消费者无需等待太久就能享受到这些技术突破带来的便利。