你手上的手机、工作的电脑,里面最核心的存储部件——DRAM内存芯片,在出厂前都得经过一道极其严苛的“全身体检”。这道关卡的核心设备,就是今天咱们要聊的、被业内人士称为半导体“体检师”的DRAM晶圆测试探针台-6。你可别小看这台机器,它干的是“显微手术”般的精细活:在最大12英寸(约300毫米)的晶圆上,用比头发丝还细的探针,精准戳中芯片上仅有几十微米见方的金属触点(PAD点),从而测试成千上万个裸芯片的性能好坏-10。这一步要是没把好关,让有缺陷的芯片溜进后续昂贵的封装环节,那损失可就海了去了。

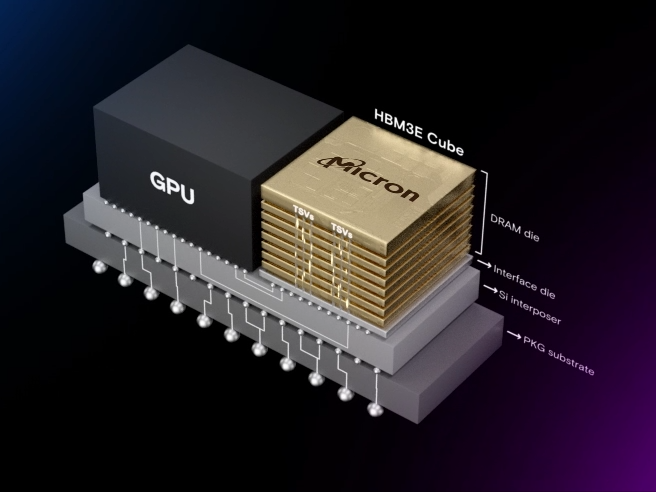

最近几年,全球数字化转型和人工智能(AI)爆火,让这个原本藏在产业链后端的设备市场站上了风口。一份行业报告显示,光是全球DRAM测试设备这一个细分市场,在2024年规模就达到了大约6.25亿美元,而且预计到2031年会一路涨到11.6亿美元,年复合增长率接近9.1%-3。这背后的推手显而易见:AI、高性能计算(HPC)需要海量数据吞吐,直接催生了像HBM(高带宽内存)这样的高端DRAM产品,这些芯片结构更复杂、测试要求也呈指数级上升-2。

如果把范围扩大到所有芯片测试用的全自动晶圆探针台,这个市场就更可观了。数据显示,2024年全球销量接近1.4万台,预计到2031年将突破2万台-7。尤其是在中国市场,增长那叫一个迅猛。有统计说,中国探针台市场的规模在过去十年里,年复合增长率高达22.28%,是全球平均水平的三倍还多,预计2025年市场规模将首次突破4.5亿美元-10。这背后,是国内芯片产能的快速扩张和供应链自主可控的迫切需求在强力驱动。

听起来市场一片大好,但做这行的工程师们可是天天“压力山大”。为啥?因为半导体行业的发展趋势就俩词:晶圆越来越大,芯片越来越小。这对DRAM晶圆测试探针台而言,意味着双重极限挑战-10。

一方面,晶圆从8寸主流迈向12寸,探针台的运动平台需要带着探针卡在更大的面积上高速、精准地移动,任何微小的震动或热变形都会导致对位失准。另一方面,芯片制程不断微缩,集成度飙升。就拿最热门的AI芯片来说,其测试所需的探针卡脚位(就是探针的数量)已经从过去的几百个暴增到数千个-2。这就好比原来只需要用几十根针同时点几个穴位,现在升级为要用几千根针,以微米级的精度,同时且稳定地刺中一片不断移动的“细胞级”目标,难度可想而知。

所以,一台顶尖的DRAM晶圆测试探针台,拼的就是那几个核心指标:精度、速度和稳定性。精度要达到什么水平呢?业内领先的设备,其定位精度已经可以达到±1.3微米甚至更高-6-10。1.3微米是啥概念?差不多是在一个标准足球场上,精准定位一粒芝麻的位置-6。速度上,先进的半自动探针台完成一次晶圆的自动对位,时间能压缩到15秒以内-1。稳定性则直接关系到量产线的钱袋子,优秀的设备要求长期运行稳定性不低于99.9%-1。

过去这个高端设备市场,基本被海外几家巨头垄断。但俗话说得好,时势造英雄。在全球供应链重组和国产替代的大潮下,中国公司硬是啃下了这块硬骨头,上演了一出精彩的“逆袭”。

最具代表性的就是矽电股份。这家公司从2003年成立时起,就认准了探针台这条技术路径。说实话,这条路起步时真是“筚路蓝缕”,早期的国产设备在精度和稳定性上与国际差距明显。但他们硬是靠着坚持,从6英寸设备做起,到8英寸,最终在2013年推出了中国首台12英寸晶圆探针台-6。这个过程里,他们把定位精度从早期的±5微米,一点点“磨”到了现在±1.3微米的国际一流水平-10。他们的高端全自动12英寸探针台(如GT-3000型号),已经能够胜任存储芯片等高端产品的测试,并且集成自动上下片、视觉定位、智能调平等功能,在大陆多家头部芯片制造和封测厂实现了量产应用-5-9。

这份坚持带来了实实在在的市场回报。矽电股份在中国探针台市场的占有率,从2019年的13%一路攀升至2023年的25.7%,成为这个领域名副其实的国内“隐形冠军”-6-10。他们的客户名单里,包括了比亚迪半导体、华润微、长电科技等一系列国内半导体产业的领军企业-6。这不仅仅是商业上的成功,更意味着国内芯片产业链在关键测试环节,拥有了自主可控的选择,不用再被“卡脖子”。

这个行业未来会往哪儿走呢?除了持续追求更高的精度和效率,我看还有两个明显的趋势。

一是 “智能化”和“全自动化”会越来越深。未来的探针台将不仅仅是执行机械接触的“手”,更是具备强大分析能力的“脑”。例如,集成更先进的机器视觉和AI算法,实现针痕的自动识别、测试过程的实时分析和智能纠错,甚至在测试中就能初步判断失效模式,把问题扼杀在最早阶段-1-9。

二是 与测试的协同要求更高。随着芯片频率越来越高、功耗越来越大,单纯的直流参数测试已经不够了。未来的探针台需要更好地集成高低温测试环境(比如测试HBM芯片的高温特性)、低漏电检测模块,并与其他测试仪器进行无缝数据联动,以适应射频、毫米波、高速数字信号等更复杂的测试场景-1-3。

总而言之,DRAM晶圆测试探针台这个看似冷门的设备,实则是支撑起我们数字世界底层算力与存储的关键基石。它的每一点技术进步,都关乎着芯片的性能、成本和最终能到达我们手中的可靠性。而国产设备在这一领域的突破与崛起,不仅是一家家企业的成长故事,更是中国半导体产业链向上攀登、努力实现自主可控的生动缩影。

1. 网友“芯想事成”提问:看了文章很受鼓舞!想问一下,现在国产探针台除了市场份额增长,在技术层面上真的能和国外巨头“掰手腕”了吗?具体在哪些指标上实现了追赶?

这位网友问到了点子上!确实,光看市场份额不够,硬核技术指标才是真正的底气。从目前的公开信息和行业应用来看,以矽电股份为代表的国产头部企业,在多个核心指标上已经达到了国际先进水平,具备了“掰手腕”的能力-6-10。

最关键的定位精度方面,国产高端12英寸全自动探针台的精度已经达到±1.3微米(μm)-6-10。这个精度是什么概念呢?它已经能够满足当前最主流的先进制程芯片(包括高端存储芯片和逻辑芯片)的测试需求。国际上最顶尖设备的精度大约在±1微米左右,国产设备已经非常接近,差距仅在零点几个微米之间-10。

在设备功能与自动化上,国产设备也毫不逊色。现在高端的国产探针台普遍具备全自动对针、全自动上下片、视觉定位、探针卡智能调平等核心功能-5-9。特别是在应对超薄晶圆、翘曲晶圆(Wafer Warpage) 等业界难题时,国产设备因为更贴近本土客户的实际产线情况,反而能快速响应,开发出针对性的解决方案,展现了很好的灵活性和适应性-9。

再者是可靠性(稳定性)。这是芯片制造厂最关心的,毕竟产线停一秒都是损失。根据报道,国内领先设备的长期运行稳定性可以达到99.9%以上-1。矽电股份的高端设备能进入大陆头部Foundry和封测厂并实现量产应用,本身就是其稳定性和可靠性通过最严苛市场检验的最好证明-9-10。

当然,客观来说,在面向下一代更前沿技术(如用于2纳米以下制程的测试、更复杂的3D封装异构集成测试)的预研和原型机开发上,国际巨头可能仍有一定的先发优势。但可以肯定的是,在目前及未来几年主流的芯片制造和测试赛道上,国产高端探针台已经是一名实力强劲的参赛选手,而不仅仅是追随者。

2. 网友“测试攻城狮”提问:我在产线工作,深知温度变化对测试精度影响很大。文章提到过去就有研究关注这个问题-8,请问现在的先进探针台是怎么解决温漂(温度导致的漂移)这个“老大难”问题的?

哎呦,同行啊!这确实是产线上最让人头疼的实务问题之一。早年的研究就明确指出,温度变化会导致探针台机械结构产生微米级的热膨胀或收缩,直接造成针痕位置偏移,产生误测甚至打坏芯片-8。不过,现在的技术已经有了系统的解决方案,主要从“硬件设计”、“软件补偿”和“环境控制”三方面下手。

第一,硬件上的“刚性”与“温控”设计。 高端探针台会采用低热膨胀系数的特殊材料来制造关键的运动平台和框架,从物理上降低对温度变化的敏感度。更重要的是,很多设备现在会内置温控模块。这不仅仅是为芯片提供高低温测试环境,更是对设备自身的核心运动部件(如精密导轨、丝杠)进行主动恒温控制,将它们的工作温度稳定在极小的波动范围内,从根本上抑制热变形的产生-1。

第二,软件算法的“智慧补偿”。 这是现代探针台的“大脑”。设备会集成温度传感器网络,实时监测机台各关键点的温度。通过预先建模和深度学习,系统能够预测不同温度下机械结构可能发生的形变,并在运动控制命令中自动进行纳米级的位置补偿。一些设备宣传的“平面度与垂直度自动补偿算法”就包含了这层含义-1。这好比给设备装上了“自适应眼镜”,无论环境冷热,都能看得准、扎得稳。

第三,整体测试环境的优化。 除了设备自身,现代的芯片测试实验室和量产车间,对整体环境的恒温恒湿要求也极高。会将探针台放置在高级别的温控洁净间内,为设备创造一个“四季如春”的外部工作环境,大幅减少外部温度冲击-8。

所以,总结一下,对付“温漂”这个老对手,现在的思路不再是硬扛,而是“监测+建模+主动控制+环境隔离” 的组合拳。虽然不能100%完全消除(物理规律限制),但已经能够将其影响控制在亚微米甚至纳米级别,满足绝大多数先进制程芯片的测试容差要求。你们产线在引入新设备时,可以重点关注厂商在这方面的技术说明和实测数据。

3. 网友“产业观察者”提问:随着AI芯片和HBM内存变得复杂,测试成本据说越来越高。探针台未来的技术发展,能帮助降低这部分成本吗?具体可能通过哪些方式?

您这个问题非常敏锐,直接点出了当前高端芯片制造的一个核心痛点——测试成本激增。AI和HBM芯片的测试复杂度(数千个脚位、高带宽、高功耗)确实让测试时间变长、耗用的昂贵探针卡更多-2。而探针台作为测试流程的核心执行单元,其技术进步正是降低测试成本、提升经济效益的关键杠杆。未来主要通过以下几个路径来实现:

一是极致提升测试吞吐量(Throughput)。 这是降本最直接的方式。下一代探针台会追求更快的定位速度(比如从目前的秒级向毫秒级优化)和更短的测试周期时间。例如,通过更先进的运动控制算法和更轻量化的机械设计,减少晶圆在每个测试点之间移动和稳定的时间。同时,并行测试能力会增强,即一台探针台同时连接多套测试机(Tester),或者一个探针卡上集成更多同测站点(Site),一次接触同时测试多个芯片,效率成倍提升-7。

二是通过智能化和预测性维护减少非计划停机。 测试成本中很大一块是设备宕机和维护成本。未来的智能探针台将集成更丰富的传感器,结合物联网(IoT)和AI数据分析,实现预测性维护。比如,系统可以提前预判探针的磨损状态、电机寿命或校准漂移,在问题发生前安排维护,避免在宝贵的量产时间内突发故障。智能软件能自动优化测试路径、识别并跳过已知坏点,进一步提升有效产能-1-9。

三是增强灵活性和可配置性,降低转换成本。 芯片种类繁多,频繁换线设置是效率杀手。未来的探针台将采用更彻底的模块化、平台化设计。用户可以根据不同的产品(如DRAM、CIS、RF芯片),快速更换或配置不同的模块,如温控腔体、高频探卡接口、光学检测单元等-5-9。软件上则会提供“配方”管理功能,一键调用不同产品的测试程序和对位参数,将换型时间从数小时压缩到几分钟,极大提升设备综合利用率(OEE)。

四是与测试数据深度结合,实现质量前移。 未来的探针台不仅收集测试结果(Pass/Fail),更能通过高精度传感器收集丰富的过程参数(如每次接触的电阻、针压曲线)。这些数据与最终的芯片性能和良率进行大数据关联分析,可以帮助芯片设计厂和制造厂更早地发现工艺缺陷或设计弱点,从源头上提升良率。良率每提升一个百分点,带来的成本节省都是巨大的,这可以说是探针台在降本上所能做出的最高阶贡献。

探针台的进化,正从一台单纯的“执行设备”演变为一个“智能测试与数据分析节点”。它通过提速度、保稳定、增柔性、挖数据这四大法宝,将成为遏制芯片测试成本飙升、提升整个产业竞争力的重要力量。