相信不少朋友都有过这种烦恼:手机用了一两年,就老是弹窗提示“存储空间不足”,想拍个高清视频都得掂量掂量。这背后啊,其实是一场发生在微观世界里、关乎我们每一个人的技术攻坚战。过去,存储芯片(闪存)一直是个被海外巨头牢牢捏在手里的领域,咱们国家每年花大价钱进口,心里那叫一个憋屈。但您知道吗?就在几年前,一项名为 “32层3D NAND工艺” 的突破,硬生生在坚固的产业壁垒上撕开了一道口子,成为了中国存储芯片崛起的关键里程碑-1。今天,咱就来唠唠这个“堆高楼”的神奇技术,看看它到底是怎么改变局面的。

在3D NAND技术出现之前,市面上主流的都是2D平面闪存。它的原理有点像在平地上拼命盖小平房,为了住下更多人(存储更多数据),就得把每间房子(存储单元)造得越来越小。但物理规律在那摆着,当工艺尺寸缩小到十几纳米(相当于头发丝直径的几千分之一)时,问题就大发了:单元间干扰变得极其严重,可靠性骤降,而且进一步微缩的成本高到离谱,简直成了“赔本买卖”-2。

这条路眼瞅着走到头了,咋办?工程师们灵光一现:平房不行,咱盖摩天大楼行不行?“32层3D NAND工艺” 就是这个思路下的第一代“高层建筑”。它不再执着于在平面上缩小尺寸,而是转向垂直方向,通过把存储单元像盖楼一样一层层堆叠起来,来大幅提升存储密度-6。打个比方,同样一块地皮,以前只能盖一层,现在能盖32层,能容纳的数据量自然是指数级增长。这个转变说起来轻松,但做起来可是难如登天,涉及到高深宽比刻蚀、多层薄膜沉积等一系列前所未有复杂工艺,当时全球只有少数几家公司掌握-1。

2017年,对于中国半导体界来说是个振奋人心的年份。长江存储宣布,其自主研发的32层3D NAND闪存芯片成功通过了所有关键技术测试-1。您可别小看这个“32层”,在当时的国际赛场,巨头们已经向着64层、96层进军了,但这个“从0到1”的突破,意义堪比中国乒乓球队第一次拿到世界冠军。

为什么这么说?因为这套“32l 3d nand 工艺” 绝非简单的模仿,它是一整套从工艺、器件到电路设计的完整技术验证。研发团队需要攻克高深宽比的通道孔刻蚀(好比在一摞几十层的纸上一次性钻出一个笔直又光滑的深孔),要解决几十层薄膜堆叠带来的应力不均问题,还要设计全新的电路来管理和读取这栋“立体大楼”里的每一个“房间”-1-10。这个过程的成功,意味着我们不仅拿到了入场券,更摸清了整场比赛的规则和核心技术诀窍,为后续的加速跑奠定了基石。它解决的痛点直指核心——打破了国产大容量存储芯片“零自主”的尴尬局面,为信息安全和国家数字经济的底座添上了一块关键的砖。

比起传统的2D闪存,这第一代国产3D NAND除了容量大,还有啥实实在在的好处?答案就两个字:成本 和 可靠。

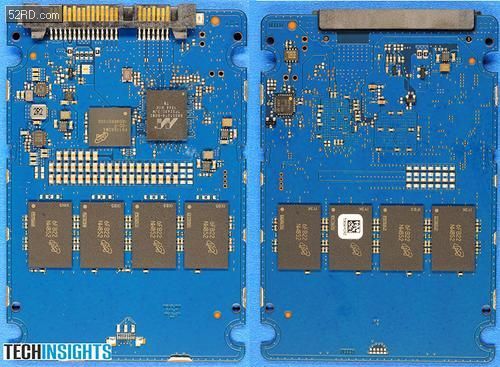

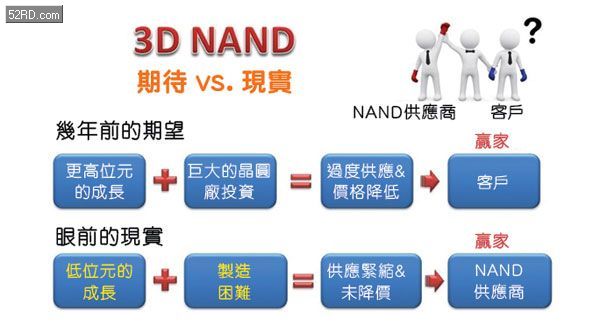

先说成本。可能很多人觉得,技术更先进了,肯定更贵吧?哎,这里头有个有趣的“翻转”。生产2D闪存,特别依赖极其昂贵的高端光刻机,在20纳米以下工艺中,甚至需要重复四五次光刻图案化步骤,成本飙升。而32层3D NAND工艺 对光刻的要求反而降低了,它的核心挑战转移到了沉积和刻蚀设备上-2。有专业机构分析,虽然从旧2D产线转向3D产线的升级成本很高,但如果新建一座专门生产3D NAND的晶圆厂,其总体资金投入甚至可能比建同等产能的2D厂还要略低一点-2。更关键的是,随着层数堆叠,单位面积的存储位元数(位密度)大幅增加。美光曾披露,相比16nm 2D NAND,其32层3D NAND工艺就能带来高达30%的位成本下降-2。也就是说,芯片更便宜了,这才是技术普及的王道。

再说可靠性。2D闪存做微缩后,电荷相互干扰严重,就像住在隔音极差的筒子楼里。而3D NAND采用了全新的电荷捕获型存储单元或浮栅结构,单元之间的干扰更小-10。同时,因为它可以使用更成熟的工艺制程来制造外围电路,芯片的整体耐用性( endurance)和数据保存期(retention)反而得到了提升-1。这对于需要长时间保存重要数据的设备,比如监控摄像头、企业服务器乃至未来的智能汽车,都是至关重要的。

当然,32层只是一个起点。它验证了技术路线的可行性,但面对市场对容量永无止境的需求,产业迅速向着64层、128层甚至如今的200层以上迈进。在这个过程中,中国厂商也展现了惊人的创新力,例如长江存储独创的Xtacking™技术,将存储阵列和外围电路分别在两块晶圆上制造再键合,大大提升了芯片密度和性能,在其后续的更高层数产品中发挥了巨大作用-9。

回过头看,32l 3d nand 工艺 更像是一位“开路先锋”。它解决的核心痛点,不仅仅是一个技术产品的有无问题,更是中国高端制造业能否突破“缺芯少魂”困境的信心问题。它告诉我们,即使在最尖端、最被垄断的领域,通过坚持不懈的研发和创新,一样能够闯出自己的一片天。如今,当我们用着性价比越来越高的大容量国产SSD和手机时,或许应该记得,这一切都始于数年前那一次勇敢的、向垂直空间发起的“堆叠”挑战。

1. 网友“科技老炮儿”提问:

看了文章,大概明白了3D NAND是堆起来的。但我还是好奇,这“32层”具体是怎么一层层做上去的?总不能是工人手动叠的吧?能不能再通俗点讲讲这个制造过程?

答:

哎呦,您这问题问到点子上了!“科技老炮儿”果然名不虚传。这制造过程啊,确实不是手动叠的,但原理有点像做一种非常精密的“千层酥”。咱们就顺着这个比喻往下说:

首先,工程师不是在已经做好的晶体管上“盖楼”,而是先“和面”堆材料。他们在硅晶圆上,使用特殊的设备,像交替铺地毯一样,一层二氧化硅(绝缘体)、一层氮化硅(作为后续形成栅极的牺牲层),如此反复,直接堆出几十层的“生面团”-10。这个“面团”的均匀度至关重要,哪一层厚了薄了,最后都会出问题。

接着,就是最考验功夫的“穿孔”步骤。要用等离子刻蚀技术,在这个几十层厚的“千层酥”上,一次性垂直打穿出数以亿计、极其细微的深孔。这个孔的深宽比(深度和直径之比)非常高,好比是用一根极长的细针,笔直地扎穿一整本书,还不能把书扎歪或扎崩了,这是 “32层3D NAND工艺” 早期的核心难点之一-1。

孔打好后,就开始“填充馅料”。在这个深孔的侧壁上,通过原子层沉积等技术,依次形成存储单元的核心结构:隧穿层、电荷捕获层(或浮栅)、阻挡层。在孔的中心,再填入多晶硅,这就形成了垂直的晶体管道道-10。

他们用一种巧妙的“掏空”工艺,把之前铺的氮化硅牺牲层选择性地腐蚀掉,留下一个个空腔。再在这些空腔里填入金属钨(W),这就形成了环绕着垂直沟道的、一圈圈的“栅极”(字线),每一层楼(存储单元)的“控制开关”也就此诞生-2。

所以您看,整个过程是先整体堆叠材料,再一次性雕刻和填充,形成立体的阵列结构,而不是真的逐层安装单个元件。这种制造思路的颠覆性革新,正是3D NAND技术的精髓所在。

2. 网友“精打细算的小王”提问:

说得很热闹,但我是普通消费者。我就关心,这个技术对我买手机、买电脑有什么实实在在的影响?是价格更便宜了,还是寿命更长了,或者兼而有之?

答:

“小王”朋友,您这问题非常实在!技术最终得落地到咱老百姓的实惠上。32层工艺作为开拓者,其直接影响可能已被更先进的产品替代,但它奠定的3D NAND道路,确实给消费电子带来了翻天覆地的变化,主要就体现在您关心的价格、容量和可靠性这三方面。

首先是价格和容量“白菜化”。正是由于3D堆叠技术(从32层、64层一路发展到今天)的成功,我们才能用同样的钱,买到容量翻了好几倍的存储产品。回想一下,五六年前,256GB的SSD还是高端货,现在1TB的SSD都成主流配置了。手机也是,128GB几乎成了起步配置。这就是3D NAND大幅降低“每比特存储成本”带来的最直观红利-2。如果没有这项技术,按照老路发展,我们可能还在为买一个512GB的天价硬盘而发愁。

其次是寿命和可靠性的提升。对您来说,这可能意味着手机用久了不那么容易卡顿(部分原因与闪存磨损有关),重要照片和文件存得更安心。因为3D NAND不再需要追求极致的平面微缩,它可以使用更稳定的存储单元结构(如电荷捕获型),电荷干扰更小,原生缺陷也更少-10。而且,就像文章里提到的,有研究利用3D NAND的特性,开发出了新的数据维护算法,能主动补偿电荷流失,进一步延长了有效寿命-8。

最后是性能的潜力。3D结构为设计更高效的外围电路布局提供了空间(比如长江存储的Xtacking技术),使得数据I/O速度更快。您感受到的手机APP安装速度变快、大文件拷贝时间缩短,背后都有它的功劳。

所以总结一下,3D NAND技术就像给存储产业修了一条“高速公路”,虽然32层是早期的入口匝道,但正是这条路,让后续的“大容量货车”(高层数产品)能够飞驰,最终把又便宜、量又足、质量还不错的“货物”(存储产品)送到了我们每个消费者手里。

3. 网友“未来观察者”提问:

层数是不是可以无限堆下去?听说现在都搞到200多层了,未来会不会有物理极限?咱们国产技术在这条赛道上,现在是个什么位置?

答:

“未来观察者”您好,您这个问题眼光非常长远!层数确实不能无限堆叠,目前行业已经遇到了明显的挑战,但创新的脚步也从未停止。

当前的物理极限主要来自两方面:一是工艺复杂度。堆到200层以上,那个要刻蚀的通道孔的深度宽比已经非常吓人了,对刻蚀和薄膜沉积的均匀性控制要求是地狱级的。二是电学性能。堆叠层数越多,垂直沟道电阻越大,信号传输会变慢、会衰减,影响读写效率和准确性。

那怎么办?工程师们想出了“字符串堆叠” 的妙招。简单说,就是不再死磕一次性堆300层,而是改为先堆100层,把这100层完全加工好;然后再在上面堆第二个100层,也加工好;最后把这两段“接”起来-2。这就像盖两栋100层的楼,再用坚固的通道把它们连通,比直接盖一栋200层的楼在工程上更容易实现。目前,这已是业界向300层以上迈进的主流技术路径。

至于国产技术的位置,我们可以用“并跑,甚至在局部领跑”来概括。以长江存储为例,它凭借独创的Xtacking架构,在堆叠层数上迅速追赶,是全球首批量产232层3D NAND的厂商之一,实现了国际领先-7-9。更值得一提的是,在决定芯片成本和性能的关键指标——位密度(每平方毫米芯片面积能存储的数据量)上,根据第三方拆解分析,其232层产品一度达到了业界最高水平-9。这证明我们的创新不是简单的层数模仿,而是在架构和设计上走出了自己的高效之路。

当然,半导体是长跑,竞争异常激烈。我们需要在材料、核心装备(如刻蚀机、薄膜设备)、更先进的存储架构(如CLC, QLC)以及芯片封测等全产业链上持续投入。但可以肯定的是,从 “32层3D NAND工艺” 实现零的突破开始,中国存储芯片产业已经稳稳地站在了世界第一梯队的主赛道上,未来的竞争,将是综合创新实力和生态构建能力的比拼。这场好戏,才刚刚进入高潮。