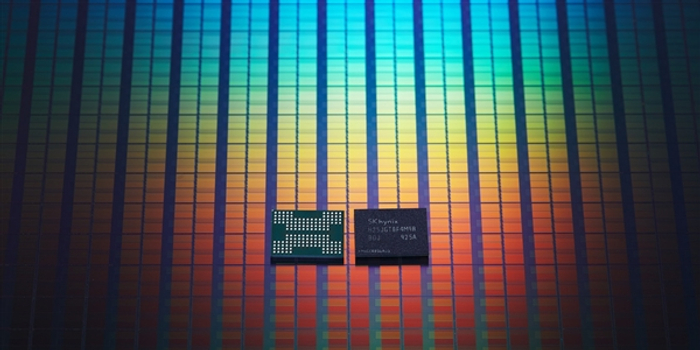

这世道真是变了天。前两年还愁卖不出去的存储芯片,转眼就成了金疙瘩。朋友在华南做服务器组装,昨天跟我倒苦水,说现在拿DDR5内存条“比等故宫的票还难”,价格更是坐了火箭,一些型号一年涨了五倍不止-6。背后的推手,大伙儿都门儿清——就是那烧钱不眨眼的AI。单台AI服务器对内存的需求是传统服务器的8到10倍-6,这哪是买东西,简直是“吞”芯片。

就在这“地狱级缺货”-2的市场里,一个对普通消费者陌生、却死死掐住产业链喉咙的关键环节,正在暗流涌动,那就是 “试产DRAM”。你可别小看这“试产”俩字,它可不是小打小闹。在眼下这个节骨眼,成功的试产线就是一座金矿。三大原厂(三星、SK海力士、美光)为啥能把毛利率牢牢锁定在60%以上作为“地板价”?-2 除了垄断,更因为他们能把实验室里那些吓人的新技术,比如10纳米以下的工艺、复杂的CoP(Cell-on-Peri)架构-1,通过试产这个“炼金炉”,变成稳定赚钱的现货。对于眼巴巴等货的终端厂商来说,任何一条新试产线的顺利爬坡,都意味着一线缓解缺货的生机,这就是试产DRAM在当前最直接、最致命的战略价值——它直接关系到供应增量的“有无”和“快慢”。

不过,搞试产DRAM,那可真是技术界的“极限运动”。你以为有了图纸、买了设备就能开干?这里头的坑,深不见底。就拿现在火得烫手的HBM(高带宽内存)来说,想把多层DRAM芯片像摞积木一样堆起来,需要用到TSV(硅通孔)和C2W(芯片对晶圆)键合这些超高难度工艺-4。试产的核心任务,就是把这些纸面技术“熬”成可量产的工艺配方。这个过程里,“试错”是家常便饭。比如,堆叠层数一多,应力控制就是噩梦,晶圆翘曲得像薯片一样还怎么加工?比利时imec的研究机构为了攻克3D DRAM的堆叠应力,愣是搞出了120层Si/SiGe材料交替生长的新花样,还得靠掺入碳元素当“缓冲剂”才稳住局面-5。这还只是材料关,到了生产线上,光刻、刻蚀、薄膜沉积……每一步的良率波动都牵动着试产人员紧绷的神经。所以说,试产DRAM是一场对技术底蕴、工程化能力和烧钱速度的终极考验,它解决的痛点是未来产能的“质量”和“技术高度”,决定了你生产出来的是领先一代的金砖,还是无人问津的砖头。

挤过独木桥,闯过了试产阶段,前方就是一片坦途了吗?非也。从试产到稳定量产,又是一次惊险的跳跃。这里面有个非常现实的矛盾:预研和试产阶段可以容忍很高的失败率,以探索技术边界;可一旦决定量产,目标立刻切换为追求99%以上的稳定性和良品率-3。很多颠覆性的创新,比如新型的1T-DRAM结构-9,或许在实验室和小规模试产中表现惊艳,但到了要管控每片晶圆成本、保证每分钟产出的大规模制造中,可能就会因为一个微小的工艺波动而满盘皆输。试产DRAM的最终极使命,是完成从“技术奇观”到“商业产品”的惊险一跃。它需要建立一套涵盖设备、材料、人员和管理的完整可重复体系,确保今天能造出一片好芯片,明天、后天、下个月还能造出成千上万片一模一样的。只有走到这一步,才能真正平息市场的饥渴,也才能真正让那些在试产阶段投入的天文数字的研发经费,看到收回来的曙光。

总而言之,当下这场席卷全球的DRAM短缺风暴,把“试产”这个幕后环节推到了聚光灯下。它不再仅仅是技术演进中的一个普通节点,而是串联起市场需求、技术突破与商业回报的核心枢纽。每一次试产的成功点亮,都可能意味着供应链上一块紧绷的弦得以稍稍松弛;而每一次试产的延期或失败,都会让“缺货”的阴云笼罩得更久一些。对于志在突破的国产力量而言,深刻理解试产的规律与残酷,或许比单纯追求设计图纸上的创新更为急迫和现实。毕竟,在芯片这个行当,能造出来,能稳定地、大批量地造出来,才是真正的硬道理。

1. 网友“芯想事成”提问:文章里把试产说得这么重要又这么难,那我们普通人或者小公司,怎么能知道一家公司的DRAM试产进度的真假好坏呢?有没有什么可以观察的“风向标”?

这位朋友问得非常实际,确实,试产进度往往是商业机密,但也不是完全无迹可寻。我们可以从几个维度做“间接侦查”:

首先,看上游供应链的动静。试产不是闭门造车,它需要大量特种气体、高端靶材、精密零部件等。如果你关注到某家公司突然与某些顶尖的材料供应商(比如提供高纯度硅锗晶圆的信越化学、SUMCO,或特种气体厂商)签订了长期、大额的采购协议-5,这通常是一个强烈的信号,表明其试产线即将或已经进入密集的材料验证和消耗阶段。设备采购和安装更是重磅信号,比如订购更多的原子层沉积(ALD)设备或特定型号的检测设备-4。

看人才招聘的风向。试产需要极其专业的工程师团队,包括工艺整合、良率提升、设备维护等领域的专家。如果一家公司开始大规模招聘具有“先进DRAM工艺开发”、“良率提升”、“HBM整合” 等特定经验的人才,尤其是从三星、SK海力士等大厂挖角,那它的试产项目很可能进入了攻坚或扩编阶段。

再者,听行业伙伴和客户的“反馈”。虽然核心数据不会公开,但产业链上会有“口碑”。如果一些知名的芯片设计公司或下游模组厂开始提及“正在与XX公司就某代DRAM产品进行送样验证”,这就是试产出了阶段性样品(即α或β样品-7)的关键标志。验证周期通常很长(18-24个月-4),但一旦启动,就说明试产已取得实质性进展。

辨析官方消息的“弦外之音”。公司官方新闻稿里,“成功点亮”、“完成首次流片”、“良率稳步提升”属于早期里程碑;“通过主要客户认证”、“达成可靠性标准”则是接近量产前的最重要信号。需要警惕的是长期停留在“技术突破”宣传却无后续进展的情况。

就像中医“望闻问切”,综合观察供应链、人才、生态链和官方信息,就能对试产的真实状况做出相对可靠的判断,避免被单纯的概念炒作所误导。

2. 网友“冷静看芯片”提问:现在全球都在扩产DRAM,连国内NAND厂也传闻要转型做DRAM-4。等这一波产能都上来了,会不会又瞬间过剩,价格暴跌,那现在这么艰难的试产不就白干了吗?

您这个问题点中了所有半导体周期行业的核心焦虑——“牛鞭效应”。但我觉得,这一次的DRAM扩产潮,和历史上的周期可能有一些本质不同,试产的价值反而会在波动中凸显。

第一,本次需求的结构性变化。过去的周期多由PC、智能手机等消费电子的单一波动驱动。而本次是AI服务器(需求暴涨)、传统服务器(复苏)和企业级存储(SSD化) 形成的“三重超级周期”-10。AI对高性能DRAM和HBM的需求是刚性的、持续的,并且技术迭代极快(从HBM3E到HBM4/HBM5)。这意味着,即使消费端需求放缓,占据高端、满足AI算力的产能依然会吃紧。你的试产如果瞄准的是这部分技术制高点,抗周期性就会强很多。

第二,供给扩张的“高端瓶颈”。大家担心的产能过剩,很可能集中在技术含量相对较低的标准型DRAM上。而真正卡脖子的HBM和超先进工艺DRAM的产能扩张,受到物理极限和技术垄断的双重制约。比如,生产HBM需要巨量投资于TSV和先进封装产线-4,这不是一夜之间就能建成的。三星、美光等巨头的扩产计划,其大规模有效产出也多在2028年后-10。现阶段成功的试产,是在为2-3年后的高端市场卡位,不会立即被淹没在过剩洪流中。

第三,试产的核心产出不仅是芯片,更是“知识”。即使遭遇短期价格波动,一次完整的、成功的试产所积累的工艺数据、缺陷数据库、设备调试经验、人才团队,是无价的资产。这些“过程资产”能极大缩短下一代产品的试产周期,形成技术迭代的复利。就像学生刷题,刷一遍有一遍的理解。在半导体行业,这种“制造知识”的壁垒,比单纯拥有厂房设备更深、更难被超越。

所以,面对周期,盲目扩产低端产能当然危险。但聚焦于技术前沿的、艰苦的试产,恰恰是穿越周期、避免在下一轮高峰时再次“卡脖子”的唯一途径。它不是白干,而是在产业马拉松中为自己积攒最关键的能量。

3. 网友“技术宅小明”提问:我对那个新型的1T-DRAM(单晶体管DRAM)特别感兴趣-9,它看起来能极大简化结构。像这种革命性的设计,在试产阶段最大的挑战会是什么?和改良传统架构的试产有何不同?

这位朋友眼光很独到!1T-DRAM这类革命性架构,试产挑战和改良传统架构(比如把工艺从1α微缩到1β)完全是两个维度的游戏,可以说从“爬山”变成了“造火箭”。

最大的挑战,来自于“无路可循”和“生态系统缺失”。

首先,挑战一:工艺与材料的全新探索。传统DRAM(1T1C架构)的试产,虽然也很难,但至少有几十年积累的庞大工艺库和缺陷知识库可以参考,问题大概出在哪个环节,老师傅们心里有谱。而像复旦团队这种基于FD-SOI(全耗尽绝缘体上硅)的1T-DRAM-9,它利用埋氧层下的衬底存储电荷,机制完全不同。这意味着,从材料选择、掺杂浓度、热预算到每一步的刻蚀和薄膜沉积,几乎都没有现成的工艺菜单(Recipe)可用。试产团队需要从零开始建立一套全新的“工艺设计套件”,每一个参数都需要通过海量的实验来摸索和优化,试错成本极高,不确定性极大。

挑战二:评价标准与可靠性模型的缺失。传统DRAM的性能、寿命、可靠性有一整套完善的测试标准和加速老化模型。但新型1T-DRAM的电荷存储机制、漏电路径、抗干扰能力都可能不同。在试产中,你甚至需要首先定义“什么叫合格”。比如,它的数据刷新时间(Retention Time)标准应该是多少?它的读写循环寿命该如何测试和预估?没有行业共识,你需要自己探索并证明给潜在的客户看,这需要极强的技术说服力和大量的基础研究工作。

挑战三:与现有制造及设计生态的割裂。传统架构试产,目标是与现有产线设备、设计工具(EDA)兼容。而革命性架构可能需要专用的设备,或者对现有设备进行极其复杂的改造。更重要的是,芯片设计公司需要专门为这种新内存设计控制器和接口,这需要巨大的投入。你的试产不仅要造出芯片,还要有足够的说服力,拉拢整个生态链的伙伴为你“铺路”,这比技术本身更难。

总而言之,改良型试产是在已知地图上挑战更陡的坡度;而革命性架构的试产,是在绘制一张全新的地图。后者风险巨大,但一旦成功,回报也可能是颠覆性的。它考验的不仅是技术能力,更是前瞻性的战略眼光、构建生态的号召力以及承受长期孤独研发的毅力。