面对国际技术封锁,一家中国存储芯片企业用自主创新给出了答案,其最新技术甚至在某些方面超越了国际巨头。

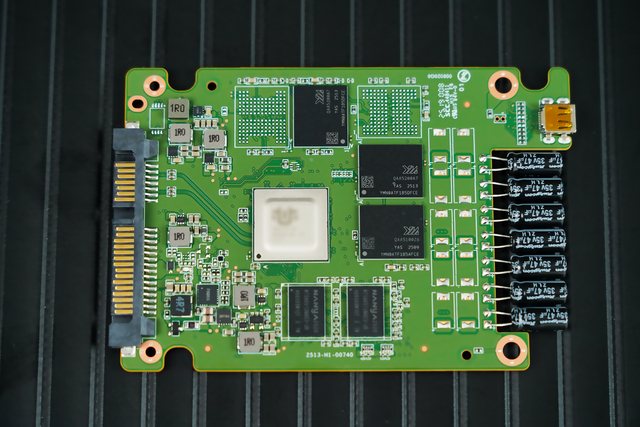

长江存储的第五代TLC 3D NAND闪存X4-9070采用了晶栈®Xtacking® 4.0技术,I/O传输速度高达3,600MT/s,比上一代产品提升了50%-1。存储密度同时增长了36%,而行业领先的1Tb 6-Plane方案,相比上一代产品吞吐量提升了9%,实现了更高的闪存读写带宽-1。

该公司已经成功实现267层3D NAND TLC芯片的量产,同时更高层级的300层以上技术布局也已展开-3。

长江存储的核心技术突破点在于其独特的Xtacking架构。这项技术的精髓在于“阵列-逻辑分离”设计,通过晶圆对晶圆的混合键合技术,实现了高性能与高密度的结合-3。

在最新的Xtacking 4.0版本中,铜-铜直接键合的对准精度被提升至次微米级别,这一突破优化了信号传输路径,还减薄了芯片厚度-3。

传统3D NAND架构中,外围电路约占芯片面积的20%~30%。而随着堆叠层数增加,外围电路所占面积可能达到50%以上,导致存储密度降低-10。Xtacking技术通过分离存储阵列和外围电路,彻底解决了这一问题。

该技术不仅提升了性能,还缩短了产品上市周期-8。长江存储自2018年推出第一代Xtacking技术以来,已积累了丰富的三维异构集成经验-8。

2022年底被美国商务部列入实体清单后,长江存储无法取得美系先进晶圆制造设备-2。这项禁令禁止美系企业向中国输出可制造128层堆叠以上3D NAND Flash的设备-2。

面对技术封锁,长江存储采取了两条腿走路的策略:一方面利用串堆叠技术成功绕过限制-2,另一方面加速推进设备国产化进程。

该公司正在建设一条仅采用中国制造设备的试验线,预计2025年下半年开始试产-2。这是应对美国管制128层堆叠以上堆叠技术设备出口后的对策,也是中国芯片设备自主化的重要试金石-2。

目前长江存储的设备国产化率已达45%,领先于中国其他主要晶圆厂-10。这一比例远超中芯国际在其荆门晶圆厂实现的22%国产化率-10。

长江存储正推动一条全国产设备试验生产线,这成为中国规避美国制裁的关键方式-2。该生产线计划于2025年下半年导入试产-9,仅采用中国制造的设备-4。

中国半导体设备国产化率整体仍然偏低。2024年,涂胶设备、清洗设备、刻蚀设备和热处理设备国产化率超过30%-10。而PVD/CVD/ALD、CMP、涂胶显影、离子注入、量检测和光刻等环节的国产化率仍低于20%-10。

光刻环节的国产化率尤其低,仅为0%~1%-10。这反映出中国在极紫外光刻等关键领域仍存在差距-9。

从试验线到大规模量产并非一蹴而就,国产设备的长期稳定性、不同设备间的工艺兼容性以及成本控制能力都是需要解决的关键问题-10。

长江存储的产能扩张计划令人瞩目。公司预计在2024年底前实现月产能约13万片,2025年增产至15万片,对应全球NAND Flash供应约8%-2。

更长远的目标是在2026年底挑战全球NAND Flash产量的15%-2。

如果长江存储能将月产量提升至20万片,将具备影响全球NAND Flash价格走势的话语权-2。作为比较,全球内存产能前三名分别是三星、SK海力士、美光,三家2025年的产能预测分别是66万片、50万片和30万片-10。

长江存储的产品路线图显示,除1TB X4-9070外,2025年稍晚将推出3D QLC X4-6080-2。至2026年量产2TB 3D TLC X5-9080与3D QLC X5-6080,后者将支持4,800MT/s高速接口-2。

长江存储在极紫外光刻(EUV)等关键领域仍存在差距,这使得持续增长将取决于缩小设备和产量差距的能力-9。

试验线仍处于初期阶段,能否顺利放量、规模量产尚未明朗,特别在良率、制程成本与技术可靠性三方面仍有挑战-2。

对于3D NAND厂商来说,要想发展400层以上的NAND堆叠,混合键合是一项不得不面对的核心技术-10。长江存储四年前就已经将混合键合技术应用于3D NAND制造-10。

三星、SK海力士等大厂在转向CBA架构时,将会不可避免地面临长江存储的专利障碍-10。与长期采用混合键合的长江存储相比,这些厂商的制造成本可能会更高-10。

一位网友提问: 长江存储的Xtacking技术到底有什么特别之处?为什么说它可能比三星、SK海力士的技术更先进?

这个问题问到了点子上!长江存储的Xtacking技术最特别的地方在于它采用了“阵列-逻辑分离”的设计思路-3。简单来说,就是把存储单元和外围电路分开制造,然后再通过混合键合技术把它们“粘”在一起-3。

这样做有几个大好处:一是存储密度更高,因为外围电路不占用存储阵列的空间了;二是可以分别优化,存储阵列和外围电路可以用不同的工艺制造;三是生产周期缩短-8。

相比之下,三星、SK海力士等传统厂商采用的是整体制造的方式,存储单元和外围电路做在同一块晶圆上-10。随着堆叠层数越来越高,外围电路占的面积越来越大,最多能占到芯片面积的一半以上-10。

现在行业要向400层以上发展,混合键合技术就成了必须面对的门槛-10。有趣的是,长江存储早在四年前就开始应用这项技术了-10,而SK海力士和美光分别在2020年和2022年才从Xperi公司拿到混合键合技术的授权-10。

所以当这些大厂也要转向类似架构时,可能还得面对长江存储已经布局的专利墙-10。长江存储在这方面的先发优势,让它在这场技术竞赛中占据了独特位置。

另一位网友问道: 长江存储搞全国产化生产线,真的能成功吗?国产设备跟国外差距那么大。

您这个问题特别实际,也是很多人担心的。实话实说,这条路肯定不容易,但长江存储已经取得了一些实质性进展。

目前他们的设备国产化率已经达到45%,这个数字在中国主要晶圆厂中是最高的-10。相比之下,中芯国际的国产化率只有22%左右-10。

国产设备在某些环节已经能够替代进口,比如清洗设备、刻蚀设备和热处理设备,国产化率都超过了30%-10。但在最核心的光刻环节,国产化率只有0%到1%-10,这就是大家常说的“卡脖子”问题。

长江存储的聪明之处在于,他们不是等所有设备都国产化了才行动,而是先用国产设备搭建一条试验线,计划2025年下半年试产-9。这条线如果走通了,就能逐步扩大国产设备的比例。

当然挑战也很大,国产设备的长期稳定性、不同设备之间的兼容性,还有成本控制,都是需要时间解决的问题-10。从试验线到大规模量产,至少还需要3-5年的打磨周期-10。

但这条路必须走,因为依赖进口设备的路已经被堵死了-2。全国产化生产线不仅是为了规避制裁,更是中国半导体产业自主化的“试金石”-2。

还有网友好奇: 长江存储说要占全球15%的市场,是不是在吹牛?现在全球存储市场都被三星、海力士、美光垄断了。

这个目标听起来确实挺大胆,但也不是完全没有根据。咱们来看几个数字:

长江存储现在的月产能接近13万片,占全球产能的8%左右-9。他们计划2025年增加到15万片-2,如果能达到20万片,就能影响全球NAND闪存的价格走势了-2。

作为对比,三星2025年的产能预测是66万片,SK海力士50万片,美光30万片-10。长江存储如果真能做到20万片,虽然还赶不上三大巨头,但已经是一个不可忽视的玩家了。

更重要的是,长江存储的技术并不落后。他们的第五代3D NAND闪存,I/O速度达到3600MT/s,存储密度也比上一代提升了36%-1。267层堆叠的技术已经量产-3,下一步就是向300层以上进军-3。

中国的市场需求也是长江存储的底气。他们计划在中国内需市场拿下超过30%的份额-2。考虑到中国是全球最大的电子产品制造国和消费国,这个市场本身就足够大。

当然,要实现15%的全球目标,最大的挑战可能不是技术,而是产能爬坡和成本控制-10。但至少从目前的发展势头来看,长江存储正在一步步靠近这个目标。