激光条纹在焊缝表面划过,高精度相机瞬间捕捉到微米级的形貌变化,焊接机器人随即自动调整焊枪轨迹——这一系列精准操作正在中国各大制造工厂里每天重复上演。

传统焊接车间里老师傅戴着防护面罩,手持焊枪,靠着多年经验判断焊缝位置和质量的日子正逐渐成为历史。

激光视觉焊缝跟踪系统如今能在强弧光、飞溅和烟尘环境下稳定工作,精度达到±0.01毫米,响应时间不超过10毫秒-1。

在焊接领域,人工操作长期占据主导地位,但这种依赖经验的工作方式存在明显瓶颈。老师傅的手艺再精湛,也难以避免疲劳、注意力分散等人类固有局限。

更棘手的是,即使是自动化焊接设备,如果缺乏实时纠偏能力,也很容易受工件装配误差、热变形等因素影响-1。

焊接过程中产生的多种缺陷,如裂纹、焊道不完整、焊斑形态异常等,都可能严重影响最终产品质量-2。在汽车制造这样对安全性要求极高的领域,白车身焊接工艺的质量问题可能导致灾难性后果。

传统检测方法往往依赖经验丰富的员工,但判断不同工艺的焊点质量并不容易-2。而且人工检测效率低下,难以实现全面覆盖,这成了制造业提升自动化水平的主要障碍。

工业相机焊缝检测到底是怎么工作的?这套系统基本可以分成三个核心部分,跟人体的感知系统有点像。

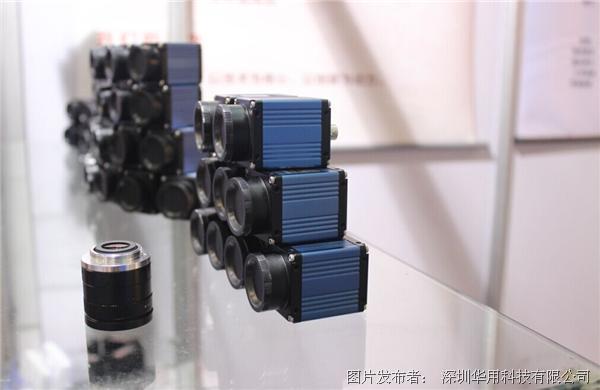

图像采集系统相当于眼睛,采用激光视觉传感器投射特定波长的结构光到焊缝表面,形成变形的激光条纹-1。

工业相机就像敏锐的视网膜,同步捕捉这些条纹图像。焊缝特征会导致光条形态变化,这些变化就被转化为数字信号-1。

接下来的图像处理算法如同大脑,基于边缘检测、灰度分析、特征提取等技术,实时计算焊缝中心线坐标-1。在V型坡口焊接中,系统能够识别坡口两侧边缘并计算中线位置,精度可以达到±0.01毫米-1。

然后是执行部分,也就是反馈控制模块。它把偏差信号传输给焊接机器人控制器,驱动焊枪进行XYZ三轴位置补偿-1。这样就形成了完整的“感知-决策-执行”闭环,让焊接过程变得智能化。

工业相机焊缝检测的优势可不是一点半点。首先它实现了非接触测量,避免传感器与高温焊枪或工件直接接触,适用性大大增强-1。

更关键的是高精度实时纠偏能力,响应时间小于10毫秒,能适应最高12米每分钟的高速焊接场景-1。这对提升生产效率帮助太大了。

我觉着最神奇的是它的抗干扰能力。通过抗弧光干扰算法,比如窄带滤光、脉冲同步采集这些技术,系统能在强飞溅、烟尘环境下稳定工作-1。这解决了传统视觉系统在恶劣工业环境中容易失效的难题。

系统还能自适应识别多种坡口类型,支持I型、V型、U型等多种接头形式,自动匹配焊接参数-1。这种灵活性让它在复杂工况下游刃有余。

在汽车制造领域,工业相机焊缝检测技术已经成为白车身焊接的标配。它能解决薄板件装配公差导致的漏焊问题,提升流水线节拍一致性-1。

有数据显示,在白车身焊接线中,机器人搭载跟踪系统可以将漏焊率降至0.1%以下-8。特斯拉上海超级工厂就采购了800套松下焊接AW-C200旁轴摄像系统,用于Model 3和Model Y电池Pack焊接线-3。

压力容器制造也受益匪浅。在厚壁多层多道焊接中,系统能够实现焊道自动排布,避免未熔合缺陷,满足严格的ASME标准[ccription:1]。中国石化在西气东输三线管道焊接项目中,采购了150套华工激光HG-W100同轴焊接摄像系统,将焊缝缺陷检出率从65%提升到了惊人的98%-3。

轨道交通领域同样广泛应用这项技术。针对铝合金车体长直焊缝,系统可以降低人工复检率50%以上-1。

近年来,3D视觉技术的加入给工业相机焊缝检测带来了质的飞跃。新能源汽车产业对零部件检测提出了更高要求,那些深陡侧壁、内凹死角、高反射表面对传统3D检测方案构成了挑战-4。

有公司推出的GL-8160D双目单线3D工业相机很有意思,它通过双相机结构和智能算法,即使面对高深宽比的陡峭侧壁,也能获取完整三维点云-4。

说白了,这就像是给焊缝做了个“CT扫描”,连最隐蔽的缺陷都无处遁形。这种技术能精确输出组件高度、位置度,稳定检测缺失、过凸、偏移等缺陷-4。

测量精度整体提升了30%以上,点云提取准确率达到了99%-4。而且它还能替代传统的双相机拼接方案,降低了50%以上的系统集成与调试复杂度-4。

人工智能技术的融合让工业相机焊缝检测如虎添翼。深度学习作为人工智能的分支,正推动工业图像处理实现前所未有的应用突破-2。

DGH集团为法国某大型汽车制造商开发的系统就是一个典型案例。他们使用员工的经验数据训练深度学习网络,将专业知识转化为算法能力-2。

系统采用两种深度学习方法:通过“实例分割”技术定位图像中的焊缝区域,这项能力可以实现像素级精确的对象分类;然后采用“异常检测”方法,基于深度学习的表面检测精准识别各类偏差与缺陷-2。

最巧妙的是,异常检测网络主要使用无缺陷的“合格焊点图像”就能完成训练-2。这特别实用,因为合格样本获取相对容易,而系统化收集缺陷图像就困难得多,更不可能涵盖所有潜在缺陷类型-2。

工业相机焊缝检测市场正在快速增长。2024年全球焊接摄像系统市场销售额达到了18.50亿美元,预计2031年市场规模将为25.70亿美元-3。

中国企业在全球市场中扮演着越来越重要的角色。虽然面临美国关税政策带来的出口成本激增、供应链重构等挑战,但也倒逼中国企业加速重构全球供应链布局-3。

通过“区域制造中心+本地化生产”模式优化布局,加速开拓东南亚、中东、东欧、拉美等新兴市场,中国正从“成本依赖型出口”转向“技术-品牌双驱动”的全球化新范式-3。

价格方面,2024年全球焊接摄像系统平均售价为1.95万美元/台,其中民用中小型加工厂用基础款1000-5000美元/台,汽车产线中端款1-2万美元/台,核电、航空航天用高端耐高温耐辐射款2-5万美元/台-3。

未来工业相机焊缝检测技术会往哪个方向发展?多传感融合是一个明确趋势。结合红外热成像与声发射检测,系统可以同步监控焊缝熔深、气孔等内部缺陷,实现“检测-跟踪-修复”一体化-8。

AI深度集成也将持续推进。引入迁移学习技术,使系统能够通过少量样本快速适配新工件;强化学习算法将进一步优化焊接路径决策效率-8。

5G通信技术的应用将使远程监控与大数据分析成为可能。嵌入式设计使系统可以快速集成到各类焊接机器人中,5G则支持实时数据传输和远程专家诊断-8。

模块化与轻量化设计也是重要方向,使系统更容易集成到现有生产线中,降低升级改造成本-8。

在江苏一家压力容器制造厂,新安装的激光视觉焊缝跟踪系统正在安静运行。监控屏幕上,绿色的激光条纹沿着管道焊缝平稳移动,三维点云图像实时显示着焊缝的每一个细微特征。

当系统检测到一个0.2毫米的气孔时,它没有报警,而是自动调整了后续焊接参数,在下一道工序中弥补了这一缺陷。工厂负责人看着自动化率达90%的生产线,知道这双“工业眼睛”已经彻底改变了他们的工作方式。